IDEA StatiCa Connection - Bemessung von Stahlverbindungen

Einführung in die CBFEM Methode

Einführung für die Bemessung von Stahlverbindungen

Materialmodell bei Stahlverbindungen

Plattenmodell and Netzkonvergenz

Kontakt zwischen Platten in Stahlverbindungen

Analyse von Schweißverbindungen

Schrauben und Verbindungen mit vorgespannten Schrauben

Ankerschrauben

Strukturmodell eines Betonblocks

Analysemodell von IDEA StatiCa

Analysemodell von Stahlanschlüssen

Gleichgewicht des Knotens im 3D FEM-Modell

Schnittgrößen in Stahlverbindungen

Festigkeitsanalyse von Stahlanschlüssen

Steifigkeitsanalyse und Verformungskapazität von Stahlanschlüssen

Kapazitätsbemessung von Stahlverbindungen

Bemessungstragfähigkeit von Stahlverbindungen

Beulanalyse von Stahlanschlüssen

Analysis Konvergenz der Analyse bei komplexen Stahlverbindungsmodellen

Dünnwandige Bauteile

Biegedrill Halterung in der Tragwerksbemessung

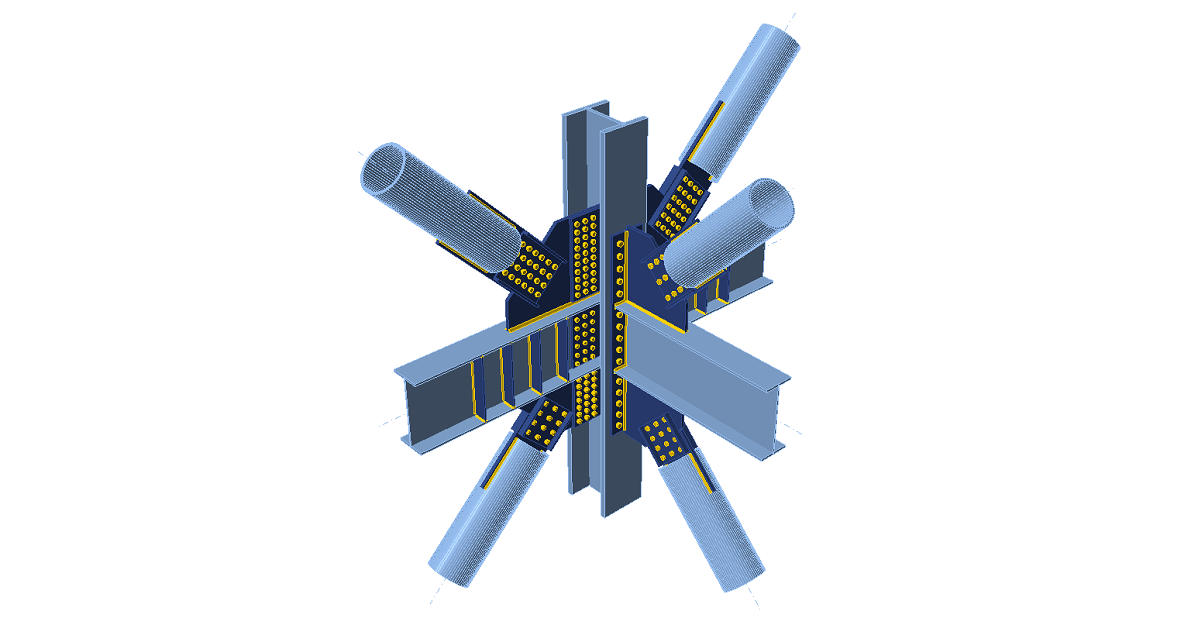

Stahlanschlüsse mit Hohlprofilbauteilen

Analysetyp Ermüdung in der Tragwerksbemessung

Spezifikationen für nationale Normen

Komponentennachwies nach EN (Eurocode)

Komponentennachweis nach AISC (Amerikanische Richtlinien)

Komponentennachweis nach CISC (Kanadische Richtlinien)

Komponentennachweis nach AS (Australische Richtlinien)

Komponentennachweis nach SP (Russische Richtlinien)

Komponentennachweis nach IS 800 (Indische Richtlinien)

Komponentennachweis nach HKG (Hong Kong Norm)

Komponentennachweis nach GB (Chinesische Richtlinien)

Einführung zur CBFEM Methode

Allgemeine Einleitung

Einleitung

Bei der Bemessung von Stahlkonstruktionen werden von Ingenieuren überwiegend Stabelemente verwendet. Es gibt in der Konstruktion jedoch einige Bereiche, an denen die Bauteiltheorie unzulässig ist, z.B. bei Schweißverbindungen, Schraubverbindungen, Fundamenten und Plattenöffnungen. In diesen Bereichen ist die statische Analyse kompliziert und verlangt besondere Beachtung. Aufgrund des nichtlinearen Verhaltens müssen Nichtlinearitäten, wie z.B. die Plastifizierung des Plattenmaterials, der Kontakt zwischen Stirnplatten oder zwischen Fußplatte und Betonblock, einseitige Wirkungen von Schrauben und Ankern oder Schweißnähte, berücksichtigt werden. Bemessungsnormen, z.B. EN1993-1-8 sowie technische Literatur bieten Ingenieuren Lösungsmethoden an, bei denen das gemeinsame Merkmal in der Ableitung von typischen Konstruktionsformen und einfachen Lasten liegt. Dabei wird häufig die Komponentenmethode verwendet.

Komponentenmethode

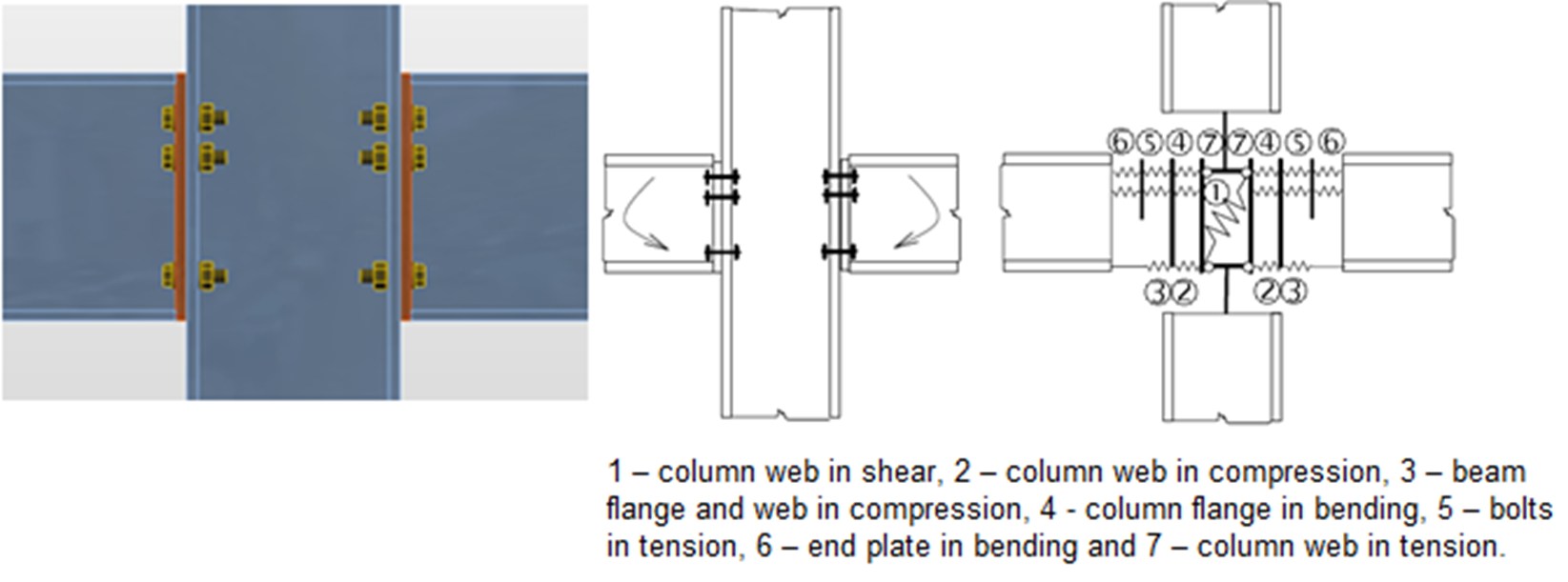

Die Komponentenmethode löst den Anschluss als ein System von miteinander verbundenen Objekten – Komponenten auf. Für jeden Anschlusstyp wird das entsprechende Modell erstellt, um Kräfte und Spannungen in jedem Bauteil bestimmen zu können – siehe folgendes Bild.

Komponenten im Anschluss mit verschraubten Stirnplatte, welche mittels Federn beschrieben sind

Jede Komponente wird einzeln mittels entsprechender Formeln überprüft; da für jeden Anschlusstyp das geeignete Modell erstellt werden muss, ist diese Methode auf das Lösen von Standardanschlüssen begrenzt.

IDEA StatiCa hat zusammen mit dem Projektteam des Lehrstuhls für Stahl- und Holzbau der Fakultät für Bauingenieurwesen in Prag und dem Institut für Metall- und Holzbau der Fakultät für Bauwesen der Technischen Universität Brünn eine neue Methode für die fortgeschrittene Konstruktion von Stahlanschlüssen entwickelt.

Die neue Komponentenbasierte Finite Elemente-Methode (CBFEM) ist:

- Allgemein genug zur Anwendung bei den meisten Anschlüssen, Fundamenten und Einzelteile in der Ingenieurspraxis.

- Einfach und schnell genug in der täglichen Praxis für das Erzielen von Ergebnissen in einer, mit aktuellen Methoden und Werkzeugen, vergleichbaren Zeit.

- Umfassend genug, um Statikern übersichtliche Informationen über Anschlussverhalten, Spannungen, Dehnungen und Reserven einzelner Bauteile sowie über die allgemeine Sicherheit und Zuverlässigkeit zu geben.

Die CBFEM-Methode basiert auf der Idee, die meisten verifizierten und sehr nützlichen Teile der CM beizubehalten. Der Schwachpunkt von CM – die Anwendung auf den allgemeinen Nachweis – wurde durch die Modellierung und Analyse mittels FEM ersetzt.

Die FEM ist eine bei statischen Berechnungen häufig angewandte Methode. Für das Erstellen von beliebigen Anschlussformen scheint die Verwendung von FEM ideal zu sein (Virdi, 1999). Dabei ist der elastisch-plastische Nachweis erforderlich, da der Stahl in der Regel innerhalb der Konstruktion zu fließen beginnt. Eigentlich sind die Ergebnisse für eine lineare Analyse der Anschlussbemessung damit unbrauchbar.

FEM-Modelle werden zu Forschungszwecken beim Anschlussverhalten angewendet, bei denen in der Regel räumliche Elemente und die Messwerte der Materialeigenschaften angewendet werden.

FEM-Modell eines Anschlusses zur Forschung.

Für beide Platten und Schrauben werden räumliche 3D-Elemente verwendet

Stege und Flansche der verbundenen Bauteile werden bei der CBFEM-Methode mittels Schalenelemente erzeugt.

Die Verbindungselemente – Schrauben und Schweißnähte – stellen die Schwierigkeit im Hinblick auf das Berechnungsmodell dar. Die Modellierung solcher Elemente in allgemeinen FEM-Programmen ist kompliziert, weil die Programme dafür nicht die geforderten Eigenschaften bieten. Daher mussten spezielle FEM-Komponenten entwickelt werden, um das Verhalten der Schweißnähte im Anschluss darzustellen.

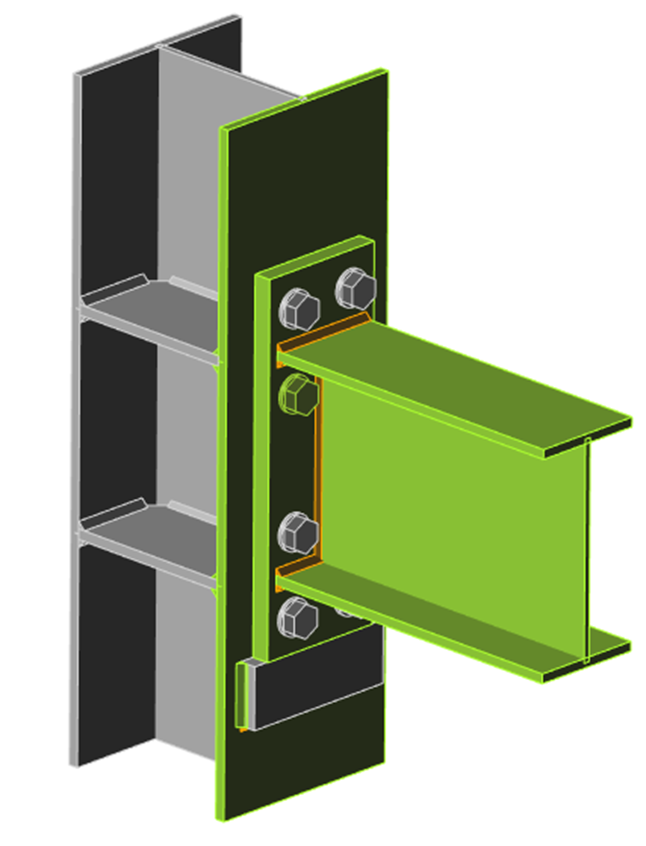

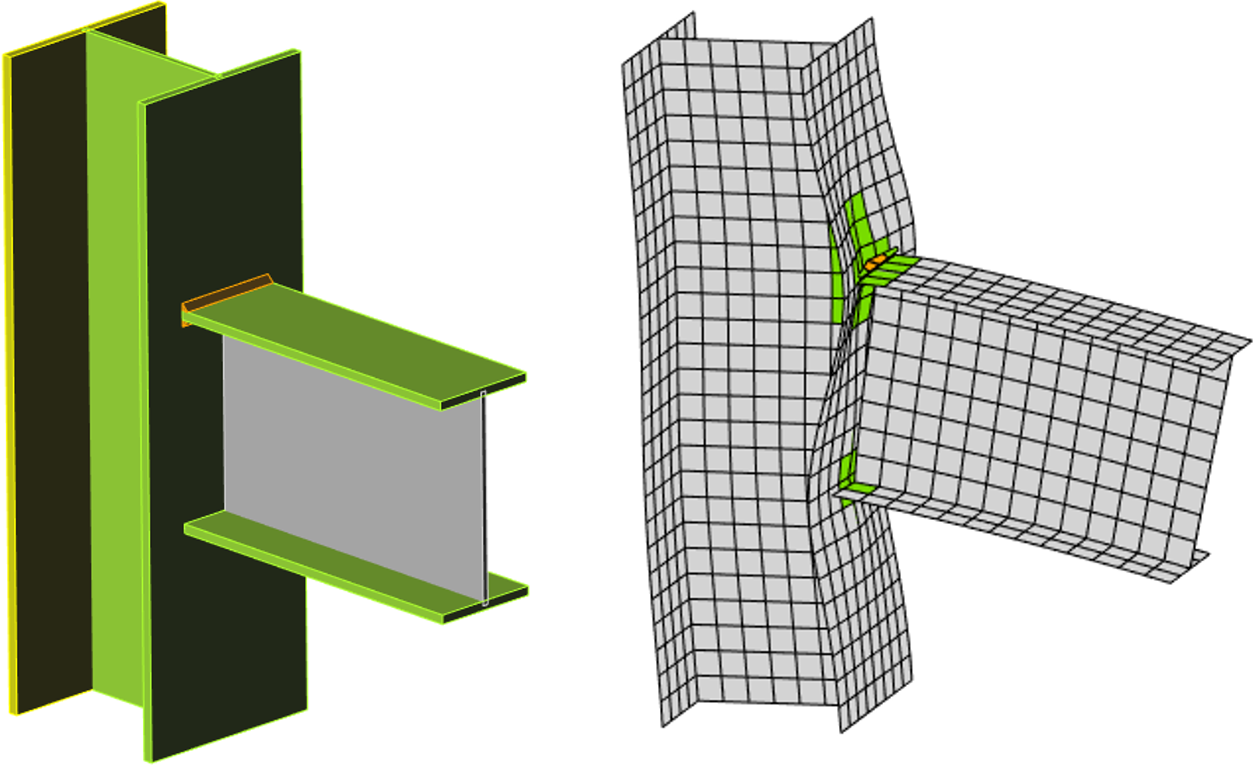

CBFEM-Modell einer mittels Stirnplatten verschraubten VerbindungBeim Nachweis von Rahmenverbindungen oder Fachwerken werden Anschlüsse als masselose Punkte dargestellt. Die Gleichungen für das Gleichgewicht werden zusammengefügt und, nach Lösen der kompletten Konstruktion, werden die inneren Kräfte an den Bauteilenden bestimmt. Durch diese Kräfte wird der Anschluss belastet; die Resultierende der Lasten aller Bauteile im Anschluss ist Null – der gesamte Anschluss befindet sich im Gleichgewicht.

Im Stabmodell ist die reale Form des Anschlusses nicht bekannt. Der Ingenieur legt dort nur fest, ob der Anschluss als starr oder gelenkig angenommen wird.

Für eine korrekte Bemessung des Anschlusses ist es notwendig, ein zuverlässiges Modell des Anschlusses zu erzeugen, das den tatsächlichen Zustand berücksichtigt. Bei der CBFEM-Methode werden Bauteilenden mit einer Länge des zwei- bis Dreifachen der Querschnittshöhe verwendet. Diese Bereiche werden mittels Schalenelementen modelliert

Theoretischer (masseloser) Anschluss und wirkliche Form des Anschlusses ohne modifizierte Bauteilenden

Für eine höhere Präzision des CBFEM-Modells werden die Kräfte auf Stabelementen als Lasten am Bauteilende angewendet. Die Kräfte-Sechsecke des theoretischen Anschlusses werden auf das Bauteilende übertragen – die Kräftewerte werden beibehalten, die Momente aber durch die Kraftwirkung an den entsprechenden Helbelarmen verändert.

Die Bauteilenden des Anschlusses sind in IDEA Connection nicht miteinander verbunden. Die Verbindung muss modelliert werden, wozu in der CBFEM-Methode sogenannte “Herstellungsoperationen” verwendet werden. Herstellungsoperationen sind insbesondere: Schnitte, Öffnungen, Steifen, Stirnplatten und Laschen, Winkel, Knotenbleche u.a. Verbindungselemente (Schrauben und Schweißnähte) werden ebenfalls hinzugefügt.

IDEA StatiCa Connection kann zwei Analyse-Typen durchführen:

- Geometrisch lineare Analyse mit Nichtlinearität bzgl. Material und Kontakt bei der Spannungs-/ Dehnungsanalyse

- Eigenwertanalyse zur Bestimmung der Beulfaktoren

Bei Verbindungen ist eine nichtlineare Analyse nicht notwendig, wenn die Platten nicht sehr dünn sind. Die Plattenschlankheit kann durch mittels Eigenwertanalyse (Beulen) bestimmt werden. Bzgl. der Grenzschlankheit, bei der eine geometrisch lineare Anlyse noch ausreicht, siehe Kapitel 3.9. Die geometrisch nichtlineare Analyse ist nicht im Programm implementriert.

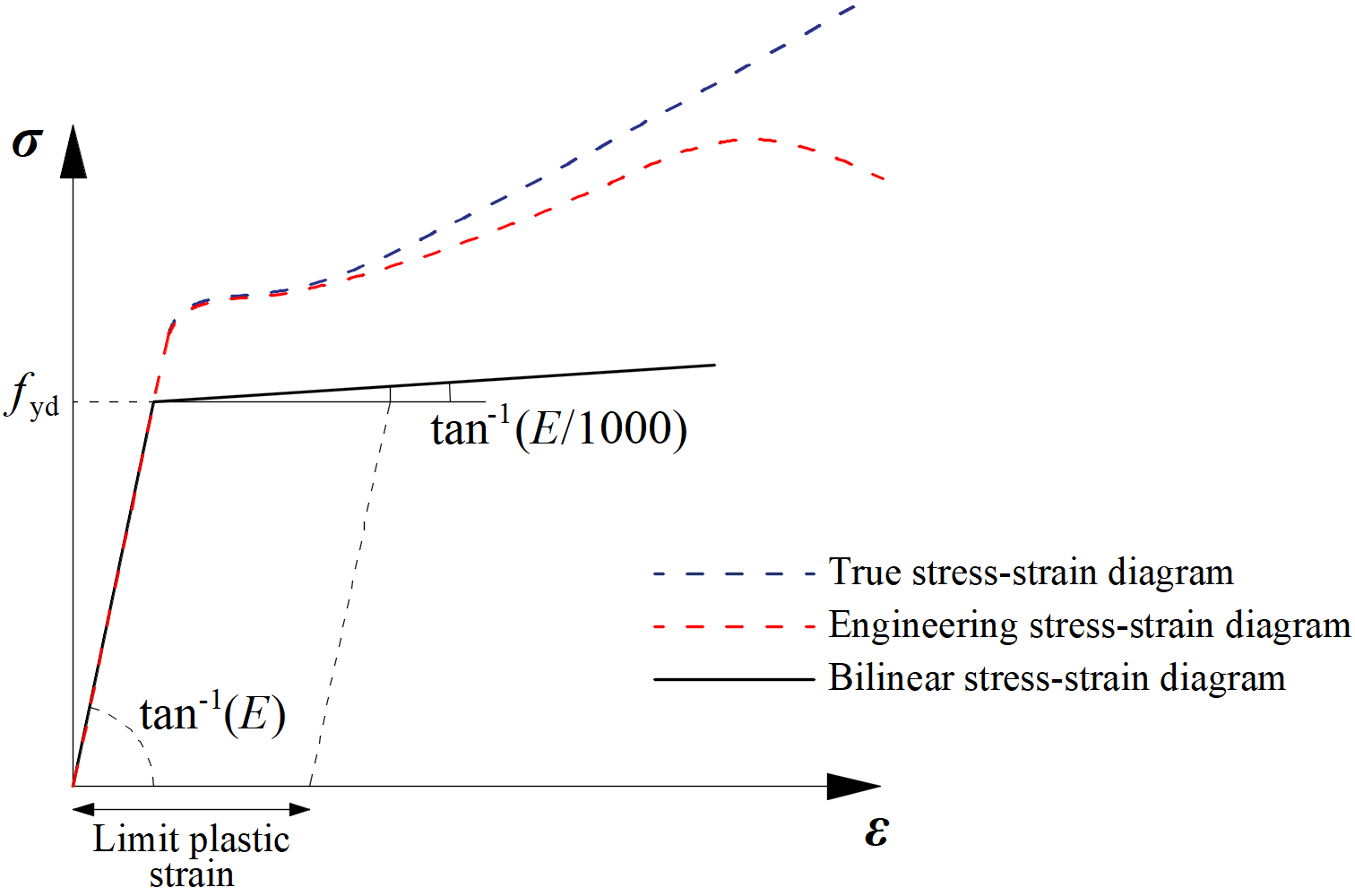

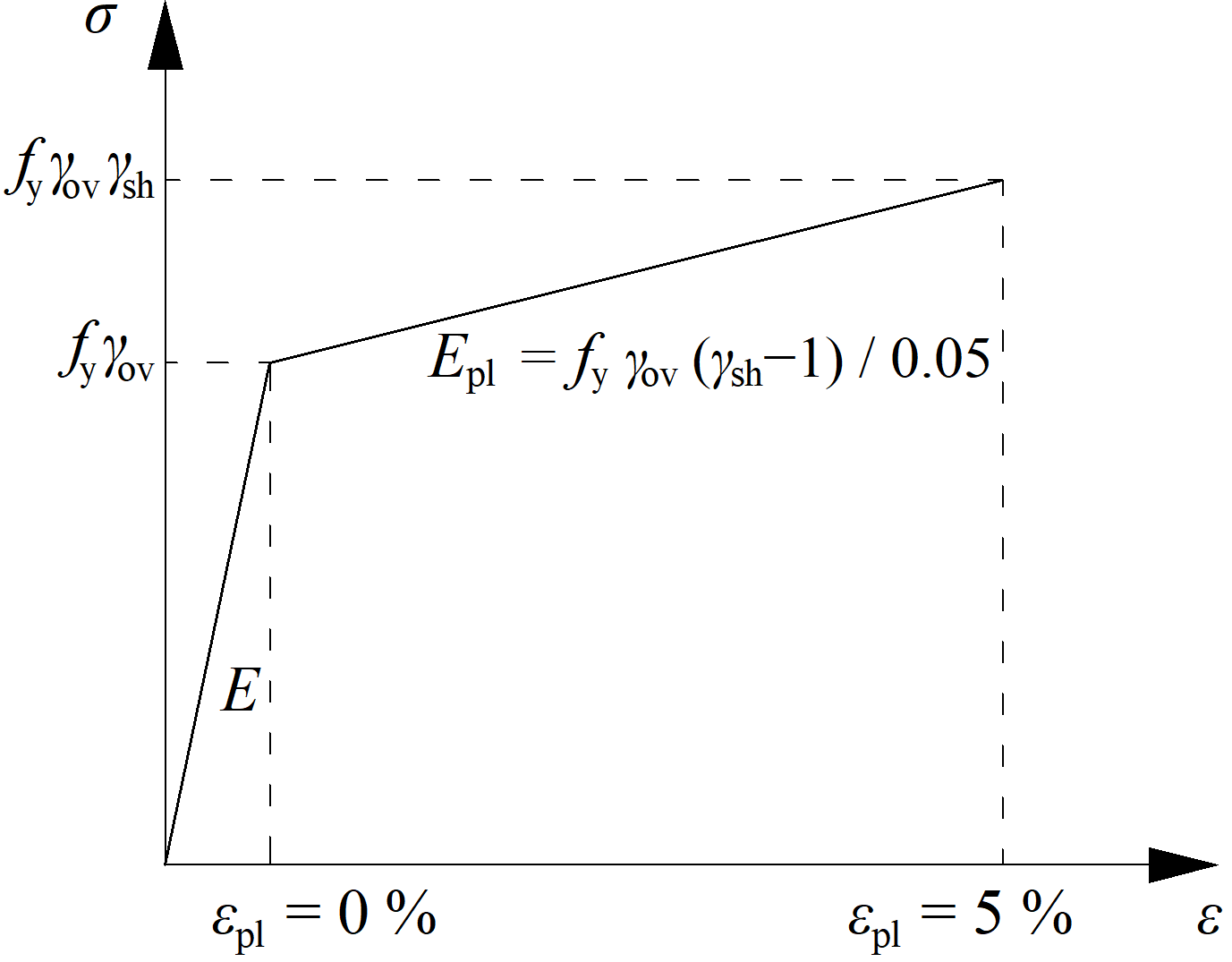

Materialmodell

Die am häufigsten verwendeten Materialdiagramme, die bei der Finite-Elemente-Modellierung von Baustahl verwendet werden, sind das ideal plastische oder ideal elastische Modell mit Wiederverfestigung und das wahre Spannungs-Dehnungs-Diagramm. Das wahre Spannungs-Dehnungs-Diagramm berechnet sich aus den Materialeigenschaften von weichen Stählen bei Umgebungstemperatur, die aus Zugversuchen erhalten wurden. Das wahre Spannungs-Dehnungs-Diagramm kann wie folgt erhalten werden:

\[ \sigma_{true}=\sigma (1 + \epsilon) \]

\[ \epsilon_{true}=\ln (1 + \epsilon) \]

Wo:

- σtrue – wahre Spannung

- εtrue – wahre Dehnung

- σ – Nennspannung

- ε – Nenndehnung

Die Bleche in IDEA StatiCa Connection werden mit einem elastisch-plastischen Material mit einer nominellen nachgebenden Plateau-Steigung nach EN1993-1-5, Abschnitt C.6, (2), tan-1 (E/1000), modelliert. Das Materialverhalten basiert auf dem Von-Mises-Kriterium, das ein elastisches Materialverhalten, bis zum Erreichen des Bemessungswert der Streckgrenze fy, annimmt.

Das Kriterium für den Grenzzustand der Tragfähigkeit für nicht knickanfällige Bereiche ist das Erreichen des Grenzwertes der Hauptmemberan-Dehnung. Als empfohlener Wert werden 5% angegeben (EN1993-1-5, Anhang C, Abschnitt C8, Anmerkung 1).

Materialdiagramm von Stahl bei numerischen Modellen

Die Höchstlast besitzt gegenüber dem Grenzwert der plastischen Dehnung einen geringeren Einfluss, wenn das ideal plastische Modell verwendet wird. Veranschaulicht wird dies am folgenden Beispiel einer Träger-zu-Stütze-Verbindung. Ein Stahlträger IPE 180 wird mit einer durchgehenden Stahlstütze HEB300 verbunden und durch ein Biegemoment belastet. Der Einfluss des Grenzwertes der plastischen Dehnung auf die Tragfähigkeit des Trägers ist in der folgenden Abbildung zu sehen. Die plastische Grenzdehnung ändert sich von 2% auf 8%, aber die Änderung des Momententragfähigkeit beträgt weniger als 4%.

Beispiel für die Vorhersage des Grenzzustandes der Tragfähigkeit einer Träger-zu-Stütze-Verbindung

Einfluss des Grenzwertes der plastischen Dehnung auf die Momententragfähigkeit

Plattenmodell und Netzkonvergenz

Die Erhöhung der Anzahl der Elemente liefert genauere Ergebnisse, jedoch auf Kosten eines höheren Rechenaufwands.

Plattenmodell

Für die Modellierung von Platten/ Blechen werden in der FEA bei statischen Verbindungen Schalenelemente empfohlen. Dabei werden quadratische 4-Knoten-Schalenelemente angewendet; in jedem Knoten werden sechs Freiheitsgrade berücksichtigt: 3 Translationen (ux, uy, uz) und 3 Rotationen (φx, φy, φz). Die Verformungen des Elements werden in Membran- und Biegekomponenten aufgeteilt.

Die Formulierung des Membranverhaltens basiert auf der Arbeit von Ibrahimbegovic (1990). Dabei werden Rotationen senkrecht zur Elementebene betrachtet; dafür wird die vollständige 3D-Erstellung des Elements vorrausgesetzt. Die Schubverformungen außerhalb der Ebene werden bei der Beschreibung des Biegeverhaltens des Elements, basierend auf der Mindlin-Hypothese, berücksichtigt. Als Schalenelemente werden MITC4 Elemente angewendet, (siehe Dvorkin, 1984). Das Element wird in fünf Integrationsebenen entlang der Plattendicke an jedem Integrationspunkt unterteilt und das plastische Verhalten in jedem dieser Punkte analysiert (“Gauss-Lobatto Integration” genannt). Der nichtlineare, elastisch-plastische Zustand des Materials wird, basierend auf den bekannten Dehnungen, in jeder Ebene analysiert; ausgegeben werden nur die maximalen Spannungen und Dehnungen der Integrationsebenen.

Netzkonvergenz

Bei der Netzgenerierung im Verbindungsmodell gibt es einige Kriterien. Der Verbindungsnachweis sollte unabhängig von der Elementgröße erfolgen; die Netzgenerierung auf einem einzelnen Blech ist damit problemlos möglich. Betrachtet werden sollten komplexe Geometrien wie Versteifungen, T-Stumpfe und Fußplatten. Für komplizierte Geometrien sollte eine Empfindlchkeitsanalyse bzgl. der Netzdiskretisierung durchgeführt werden.

Alle Bleche eines Querschnitts haben die gleiche Aufteilung in Elemente. Die Größe der erzeugten finiten Elemente ist begrenzt: Standardmäßig liegt die minimale Elementgröße bei 10 mm, die maximale bei 50 mm. Dabei sind die Netze an Flanschen und Stegen voneinander unabhängig. Standardmäßig ist die Anzahl der finiten Elemente mit acht Elementen pro Querschnittshöhe eingestellt (siehe nachfolgendes Bild); diese Standardwerte kann der Benutzer in den Normeinstellungen ändern.

Netz auf einem Träger mit Einschränkungen zwischen Steg- und Flanschblech

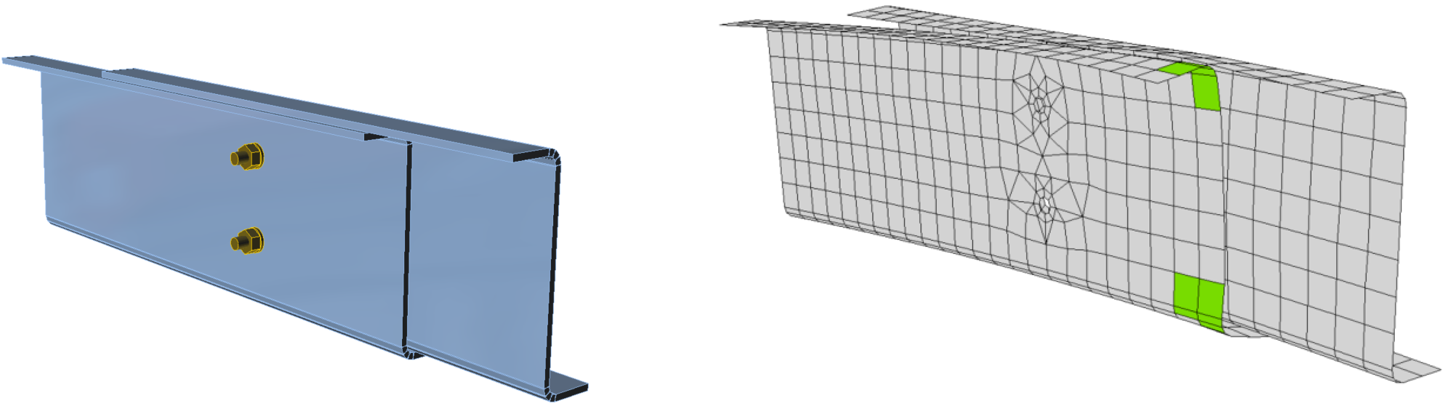

Das Netz bei Stirnplatten ist getrennt und unabhängig von anderen Verbindungsteilen. Die Elementgröße ist standardmäßig mit 16 Elementen pro Querschnittshöhe eingestellt (siehe nachfolgendes Bild).

Netz auf einer Stirnplatte, mit sieben Elementen entlang der Breite

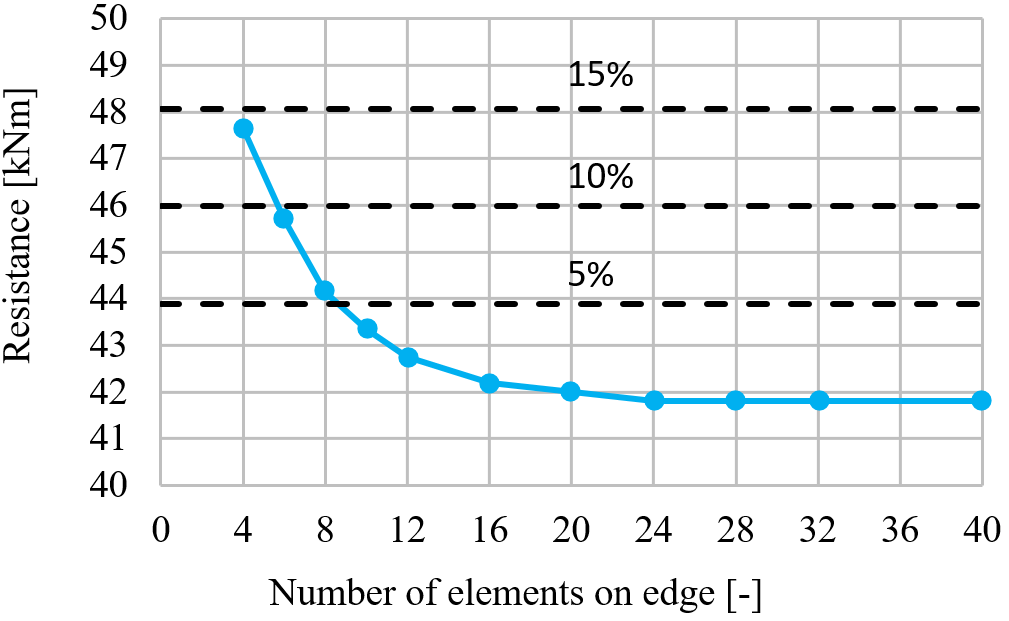

Das folgende Beispiel einer Träger-zu-Stütze Verbindung zeigt den Einfluss der Netzgröße auf die Momententragfähigkeit. Ein durchgehender Träger IPE220 wird mit einer durchgehenden Stütze HEA200 verbunden und mit einem Biegemoment belastet (siehe nachfolgendes Bild). Die kritische Komponente ist die auf Schub belastete Stützenplatte. Die Berechnung wird für eine variierte Anzahl an finiten Elementen entlang der Querschnittshöhe (4 bis 40) durchgeführt und die Ergebnisse anschließend miteinander verglichen. Die gestrichelten Linien stellen 5%, 10% und 15% Unterschied dar. Aufgrund der Berechnungsergebnisse wird empfohlen, die Querschnittshöhe in 8 Elemente aufzuteilen.

Träger-zu-Stütze Anschlussmodell und plastische Dehnung am Grenzzustand

Einfluss der Elementanzahl auf die Momententragfähigkeit

Nachfolgend wird die Untersuchung der Netzempfindlichkeit einer dünnen, auf Druck belasteten, Steife einer Stützen-Stegplatte dargestellt. Die Anzahl der Elemente entlang der Steifenbreite variiert von 4 bis 20. Die erste Beulform und der Einfluss der Elementanzahl auf die Beulfestigkeit und die kritische Last sind im folgenden Bild dargestellt. Dargestellt ist der Unterschied von 5% und 10%; Aufgrund der Berechnungsergebnisse wird eine Elementanzahl von 8 entlang der Steifenbreite empfohlen.

Erste Beulform und Einfluss der Elementanzahl entlang der Steife auf die Momententragfähigkeit

Nachfolgend wird die Untersuchung der Netzempfindlichkeit eines auf Zug belasteten T-Stumpfes dargestellt. Die halbe Flanschbreite wird in 8 bis 40 Elemente unterteilt und die minimale Elementgröße auf 1 mm eingestellt. Der Einfluss der Elementanzahl auf die Tragfähigkeit des T-Stumpfes wird im folgenden Bild dargestellt. Die gestrichelten Linien stellen 5%, 10% und 15% Unterschied dar. Aufgrund der Berechnungsergebnisse wird pro halber Flanschhöhe wird eine Elementanzahl von 16 empfohlen.

Einfluss der Elementanzahl auf die Tragfähigkeit des T-Stumpfs

Kontakte

Für die Modellierung eines Kontakts zwischen Platten wird die Standard-Penaltymethode empfohlen. Wird das Eindringen eines Knoten in die gegenüberliegende Kontaktfläche entdeckt, wird eine Penalty-Steifigkeit zwischen dem Knoten und der gegenüberliegenden Platte hinzugefügt. Die Penalty-Steifigkeit wird während der nichtlinearen Analyse, um eine bessere Konvergenz zu erhalten, durch einen heuristischen Algorithmus kontrolliert. Der Solver entdeckt den Punkt des Eindringens automatisch und löst die Verteilung der Kontaktkraft zwischen durchdrungenem Knoten und der gegenüberliegenden Platte. Dies erlaubt, einen Kontakt zwischen verschiedenen Netzen, wie nachfolgend gezeigt, zu erzeugen. Der Vorteil der Penaltymethode ist die automatische Zusammensetzung des Modells. Der Kontakt zwischen den Platten hat wesentliche Auswirkungen auf die Umverteilung der Kräfte in der Verbindung.

Beispiel für Trennplatten mit Kontakt zwischen Steg und den Flanschen von zwei überlappenden Z-Profilen

Es ist möglich, einen Kontakt zwischen

- zwei Flächen,

- zwei Kanten,

- oder einer Kante und einer Fläche

hinzuzufügen.

Beispiel eines Kante-zu-Kante Kontaktes

Beispiel eines Kante-zu-Oberfläche Kontaktes zwischen dem Unterflansch des Trägers und dem Stützenflansch

Die Spannungen in den Kontakten können sichtbar gemacht werden und die Werte sind in der Nachweistabelle der Platten angegeben. Die Kontaktspannungen sind jedoch nur informativ und werden bei keinem Nachweis verwendet. Auch die Spannungen der Schalenelemente in Dickenrichtung wird nicht berücksichtigt.

Schweißnähte

Es gibt verschiedene Möglichkeiten, Schweißnähte in numerischen Modellen zu untersuchen. Große Verformungen machen die mechanische Analyse komplexer und es ist möglich, verschiedene Netzdarstellungen, verschiedene kinetische und kinematische Variablen und konstitutive Modelle zu verwenden. Generell werden verschiedene Typen von 2D- und 3D-Modellen und damit finite Elemente mit ihrer Anwendbarkeit für verschiedene unterschiedliche Genauigkeitsgrade verwendet. Das am häufigsten verwendete Materialmodell ist das gemeinsame, bewertungsunabhängige Plastizitätsmodell, das auf dem von-Mises Kriterium basiert. Im Folgenden werden zwei Ansätze, die für Schweißnähte verwendet werden, beschrieben. Durch Schweißnähte verursachte Eigenspannungen und Verformungen werden im Entwurfsmodell nicht betrachtet.

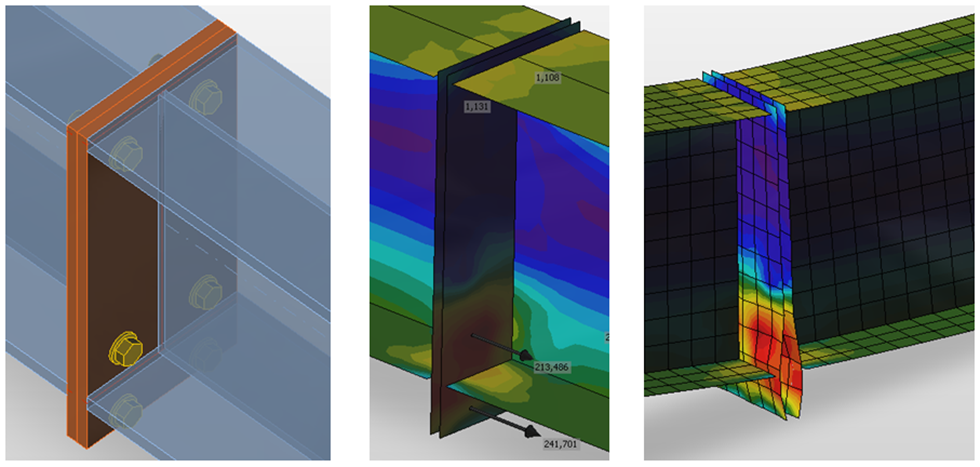

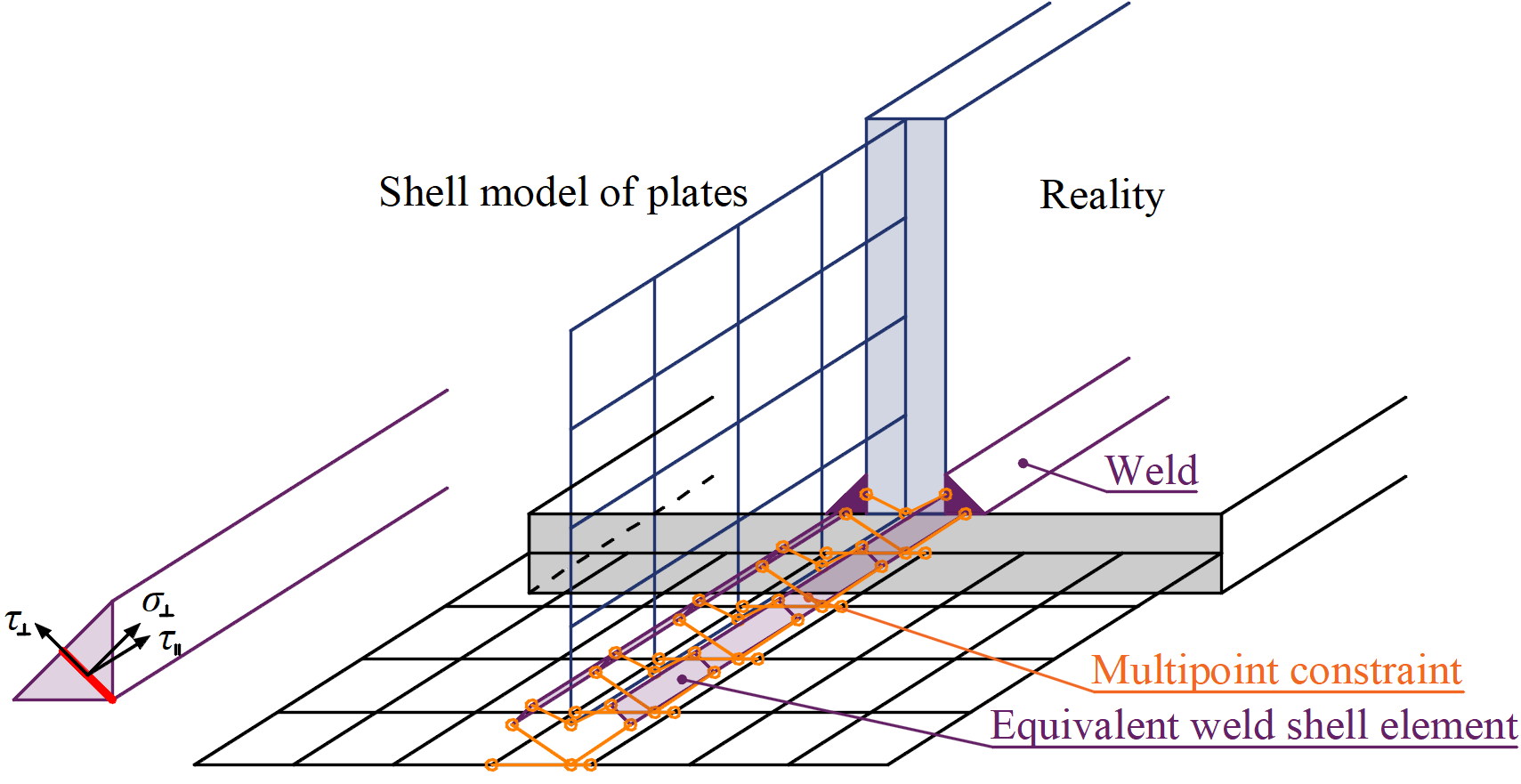

Die Last wird mittels einer Kraft-Verformungsbedingung, auf der Grundlage der Langarian-Formulierung, auf das gegenüberliegende Blech übertragen. Diese Verbindung wird Multipoint Constraint (MPC, Mehrpunkt-Kopplung) genannt und verbindet die Knoten der finiten Elemente einer Plattenkante mit einer anderen Kante. Die Knoten der finiten Elemente sind nicht direkt miteinander verknüpft. Der Vorteil dieses Ansatzes ist die Fähigkeit, unterschiedliche Netzdichten verbinden zu können. Die Bedingung erlaubt es, die Oberfläche der Mittellinien der verbundenen Bleche mit einem Abstand zu modellieren, welcher den wirklichen Schweißnahtaufbau und die Nahtdicke berücksichtigt. Die Lastenverteilung wird vom MPC abgeleitet, sodass die Spannungen für den Bereich der Naht bestimmt werden. Dies ist wichtig für die Spannungsverteilung in der Platte unterhalb der Schweißnaht und zum Modellieren von T-Stümpfen.

Plastische Spannungsumlagerung in den Schweißnähten

Dieses MPC-Modell berücksichtigt nicht die Steifigkeit der Schweißnaht und besitzt eine konservative Spannungsverteilung. Spannungsspitzen, die am Ende von Plattenkanten, in Ecken und Rundungen auftreten, bestimmen die Tragfähigkeit entlang der gesamten Schweißnahtlänge (Ausnutzungswert Ut in den Ergebnistabellen der Schweißnähte). Ein spezielles, elastoplastisches Element, welches Dicke, Position und Ausrichtung der Schweißnaht berücksichtigt, wird zwischen den Platten hinzugefügt. Dieser äquivalente Schweißnahtkörper wird mit den entsprechenden Schweißnahtabmessungen eingesetzt, eine nichtlineare Materialanalyse angewendet und das elastoplastische Verhalten bestimmt. Im angewandten plastischen Modell wird der Plastizitätszustand durch die Spannungen im Kehlnahtbereich kontrolliert. Die Spannungsspitzen werden entlang des längeren Teils der Schweißnahtlänge umgelagert.

Das elastoplastische Modell der Schweißnähte liefert reale Spannungswerte, weshalb eine Mittelung oder Interpolation hier nicht notwendig ist. Für die Nachweise der Schweißnahtkomponente werden berechneten Werte am spannungsstärksten Schweißnahtelement verwendet. Auf diese Weise ist es nicht notwendig, die Tragfähigkeit von mehrfach orientierten Schweißnähten, Schweißnähten an nicht ausgesteiften Flanschen oder langen Schweißnähten zu reduzieren.

Kopplung zwischen Schweißnahtelement und Netzknoten

Allgemeine Schweißnähte können in der Operation Schweißnaht oder Kontakt, unter Anwendung der plastischen Umlagerung, als durchgehend, teilweise und wechselnd eingestellt werden:

- Durchgehende Schweißnähte verlaufen über die gesamte Kantenlänge

- Teilweise Schweißnähte erlauben dem Nutzer, Abstände von beiden Seiten der Kante einzustellen

- Wechselnde Schweißnähte können zusätzlich mit einer Länge und einer Lücke eingestellt werden

Schrauben und vorgespannte Schrauben

Schrauben

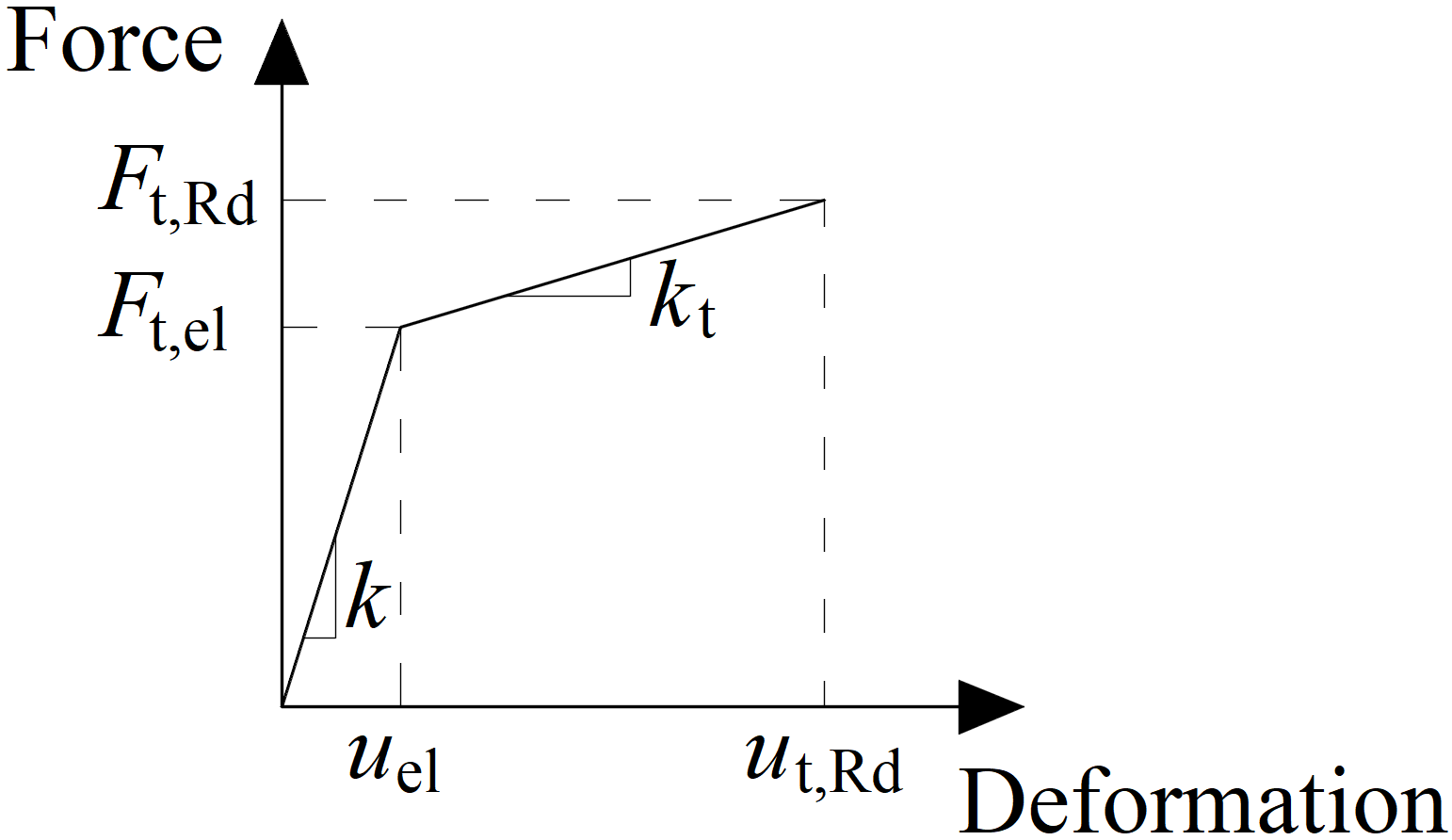

In der “Komponentenbasierten Finite Elemente Methode” (CBFEM) werden Schrauben mit ihrem Verhalten auf Zug, Schub und Lochleibung durch davon abhängige, nichtlineare Federn beschrieben. Eine auf Zug belastete Schraube wird durch eine Feder mit axialer Anfangssteifigkeit, Bemessungstragfähigkeit, Fließbeginn und Verformungskapazität beschrieben. Die axiale Anfangssteifigkeit wird analytisch in der Richtlinie VDI2230 abgeleitet. Dabei entspricht das Modell experimentellen Daten, (siehe Gödrich et al, 2014). Für den Fließbeginn und die Verformungskapazität wird davon ausgegangen, dass plastische Verformungen nur im Gewindebereich des Schraubenschaftes auftreten.

Kraft-Verformungs-Diagramm für die Lochleibung der Platte

Das Kraft-Verformungs-Diagramm wird unter Verwendung folgender Gleichungen erzeugt:

Elastische Steifigkeit:

\( k=\frac{E A_s}{L_b} \)

Plastische Steifigkeit:

\[ k_t = c_1 k \]

Kraft beim Erreichen der Elastizitätsgrenze:

\[ F_{t,el} = \frac{F_{t,Rd}}{c_1 c_2 - c_1 +1} \]

Verformung beim Erreichen der Elastizitätsgrenze:

\[ u_{el} = \frac{ F_{t,el} }{k} \]

Verformung beim Erreichen der Plastizitätsgrenze:

\[ u_{t,Rd} = c_2 u_{el} \]

Wo:

- E – Elastizitätsmodul der Schraube

- As – Querschnittskante der einer auf Zug wirksamen Schraube (Gewindebereich)

- Lb – Dehnungslänge, d.h. Grifflänge (Summe der durch die Schraube geklemmten Plattendicken), Dicke der Unterlegscheiben, halbe Mutterndicke und halbe Dicke des Schraubenkopfes

- Ft,Rd – Bemessungstragfähigkeit der Schraube auf Zug

- \( c_1 = \frac{R_m - R_e}{\frac{1}{4} A E - R_e} \)

- \( c_2 = \frac{AE}{4 R_e} \)

Es wird nur die Druckkraft vom Schraubenschaft auf die Platte in das Schraubenloch übertragen. Die Übertragung wird durch Interpolationsverbindungen zwischen den Schaftknoten und den Lochkantenknoten modelliert. Die Verformungssteifigkeit des Schalenelements, das die Platten modelliert, verteilt die Kräfte zwischen den Schrauben und simuliert die ausreichende Lochleibung der Platte.

Schraubenlöcher werden als Standard (Standard) oder Langlöcher (im Platteneditor einstellbar) angenommen. Schrauben in Standardlöchern können die Scherkraft in alle Richtungen übertragen, Schrauben in Langlöchern haben eine Richtung ausgeschlossen und können sich in dieser ausgewählten Richtung frei bewegen.

Die Interaktion von Axial- und Scherkraft kann direkt in das Analysemodell eingebracht werden. Die Verteilung der Kräfte spiegelt die Realität besser wider (siehe nachfolgendes Diagramm). Schrauben mit hoher Zugkraft benötigen weniger Scherkraft und umgekehrt.

Beispiel von Interaktion von Axial- und Scherkraft (EN)

Vorgespannte Schrauben

Vorgespannte Schrauben werden verwendet, wenn eine Minimierung der Verformung erforderlich ist. Die Schubkraft wird hier nicht durch Lochleibung, sondern durch Reibung zwischen den berührenden Platten übertragen.

Der Grenzgleitkraft einer vorgespannten Schraube wird durch die angewendete Zukgraft beeinflusst.

IDEA StatiCa Connection überprüft den Grenzzustand der Gebrauchstauglichkeit von vorgespannten Schrauben; gibt es eine Gleitwirkung, erfüllen die Schrauben dem Nachweis nicht. Dann sollte der Grenzzustand der Tragfähigkeit als Standard zum Nachweis der Lochleibungstragfähigkeit verwendet werden, bei dem die Schraubenlöcher auf Lochleibung und die Schrauben auf Schub belastet werden.

Der Nutzer kann entscheiden, welcher Grenzzustand überprüft werden soll: Entweder der Widerstand gegen größeres Gleiten (Vorspannung) oder der Zustand des Gleitens bei auf Schub belasteten Schrauben. Beide Nachweise an einer Schraube können im Programm nicht in einer Lösung zusammengefasst werden. Es wird angenommen, dass die Schraube nach großem Gleiten ein Standardverhalten aufweist und nach dem Standard-Lochleibungsverfahren nachgewiesen werden kann.

Die Belastung durch ein Moment hat auf die Schubkapazität des Anschlusses nur einen geringen Einfluss. Trotzdem wird ein Reibungsnachweis für jede Schraube einzeln durchgeführt. Dieser Nachweis ist in der FEM-Komponente der Schraube implementiert. Dabei gibt es keine allgemeinen Informationen darüber, ob die externe Zuglast der jeweiligen Schraube vom Moment oder von der Zuglast des Anschlusses abhängt.

Spannungsverteilung in Standard Schraubenverbindnung

Spannungsverteilung in Gleitfester Schraubenverbindnung

Ankerschrauben

Die Ankerschraube wird mit ähnlichen Verfahren modelliert wie normale Schrauben. Die Schraube ist auf einer Seite am Betonblock befestigt. Ihre Länge Lb berechnet sich als Summe der halben Unterlegscheiben-Dicke tw, der Fußplatten-Dicke tbp, der Fugendicke tg und der frei einstellbaren, im Beton eingebetteten Länge, erwartet als 8 · d, mit d als Durchmesser. Dieser Wert stimmt mit der Komponentenmethode überein (EN1993-1-8); die frei einstellbare, im Beton eingebettete Länge kann in der Modelleingabe geändert werden. Die Zugsteifigkeit wird berechnet als

k = E · As / Lb. Das Kraft-Verformungsdiagramm einer Ankerschraube wird im folgenden Bild gezeigt. Die Werte nach ISO 898:2009 sind in der nachfolgenden Tabelle und den Formeln zusammengefasst.

Lasten-Verformungs Diagramm einer Ankerschraube

\[ F_{t,el}=\frac{F_{t,Rd}}{c_1 c_2 - c_1 + 1} \]

\[ k_t = c_1 k; \qquad c_1 = \frac{R_m - R_e}{\left ( \frac{1}{4} A - \frac{R_e}{E} \right )E} \]

\[ u_{el} = \frac{F_{t,el}}{k}; \qquad u_{t,Rd} = c_2 u_{el}; \qquad c_2 = \frac{AE}{4R_e} \]

Wo:

- A – Dehnung

- E – Elastizitätsmodul

- Ft,Rd – Zugfestigkeit des Ankerstahls

- Rm – Zugfestigkeit

- Re – Streckgrenze

Die Steifigkeit einer auf Schub belasteten Ankerschraube wird als die gleiche wie bei einer normalen Schraube auf Schub angenommen.

Abstandsanker

Abstandsanker können als Konstruktionsstufe vor dem Verfugen der Fußplatte oder als dauerhafter Zustand überprüft werden. Ein Abstandsanker wird als Stabelement, belastet mit einer Schubkraft, einem Biegemoment und einer Druck-/Zugkraft, bemessen. Diese inneren Kräfte werden über das Finite Elemente Modell bestimmt. Der Anker ist an beiden Seiten fixiert; eine Seite befindet sich 0,5 · d unter der Betonschicht, die andere liegt in der Mitte der Plattendicke. Das plastische Widerstandsmoment wird hier ebenfalls angewendet. Die Kräfte im Abstandsanker werden mit der Finite Elemente Analyse bestimmt; dabei ist das Biegemoment vom Steifigkeitsverhältnis zwischen Ankern und Fußplatte abhängig.

Anker mit Abstand – Bestimmen von Hebelarm und Beullänge; steife Anker sind eine sichere Annahme

Betonblock

Bemessungsmodell

Bei der CBFEM wird der Betonblock als 2D-Kontaktelemente betrachtet, deren Verbindung mit der Fußplatte nur bei Druckbelastung bestehen bleibt. Diese wird über das Winkler-Pasternak Untergrundmodell übertragen, das Verformungen des Betonblocks wiedergibt. Zugbelastung zwischen Fußplatte und Betonblock hingegen wird von den Ankerschrauben getragen. Die Schubkraft wird wahlweise durch die Reibung zwischen Fußplatte und Betonblock, durch Profildübel, oder durch Biegung und Reibung der Ankerschrauben übertragen. Die Schraubentragfähigkeit auf Schub wird analytisch bewertet. Reibung und Profildübel werden als vollständige Einpunkt-Kopplung in der Ebene des Kontaktes von Fußplatte und Beton modelliert.

Verformungssteifigkeit

Die Steifigkeit des Betonblocks kann für die Bemessung von Stützenböden als elastische Halbkugel betrachtet werden. Das Winkler-Pasternak Untergrundmodell wird üblicherweise für eine vereinfachte Berechnung von Fundamenten verwendet. Die Steifigkeit des Fundaments wird über das Elastizitätsmodul des Betons und effektiver Fundamenthöhe bestimmt als:

\[ k = \frac{E_c}{(\alpha_1 + \upsilon) \sqrt{\frac{A_{eff}}{A_{ref}}}} \left( \frac{1}{\frac{h}{a_2 d} + a_3}+a_4 \right) \]

Wo:

- k – Steifigkeit bei Druck

- Ec – Elastizitätsmodul

- υ – Poisson-Koeffizienten des Betonfundaments

- Aeff – Wirksame Druckfläche

- Aref = 10 m2 – Bezugsfläche

- d – Breite der Fußplatte

- h – Höhe des Betonblocks

- a1 = 1.65; a2 = 0.5; a3 = 0.3; a4 = 1.0 – Koeffizienten

In der Formel müssen SI-Einheiten verwendeten werden, die resultierende Einheit ist N/m3.

Schubkraftübertragung auf die Fußplatte

Die Schubkraftübertragung auf die Fußplatte kann auf eine der drei Arten erfolgen:

- Reibung

- Scherlasche/ Profildübel

- Anker

Der Anwender kann die Übertragungsart über die Einstellungen in der Fußplatten-Operation auswählen. Eine Kombination mehrerer Übertragungsarten ist im Programm nicht zulässig, auch wenn EN 1993-1-8, Abschnitt 6.2.2 und Fib 58, Kapitel 4.2 dies unter bestimmten Bedingungen zulassen. Generell ist es konservativ, Reibung bei der Ankerbemessung zu vernachlässigen, obwohl dies in einigen Fällen zu einem Unterschätzen der Rissbildung beim Zustand der Gebrauchstauglichkeit führen kann. Der Reibungswiderstand KANN vernachlässigt werden, wenn:

- die Dicke der Mörtelfuge die Hälfte des Ankerdurchmessers übersteigt,

- die Verankerungskapazität durch eine Nahkanten-Bedingung bestimmt wird,

- die Verankerung bei Erdbebenlasten standhalten soll.

Die Kombination mit Scherlasche sollte aufgrund der Verformungskompatibilität generell nie zugelassen werden.

Schubkraftübertragung durch Reibung

Der Scherwiderstand entspricht dem Widerstands-Sicherheitsfaktor, multipliziert mit Reibungskoeffizienten, der in den Normeinstellungen einstellbar ist, und der Drucklast. Die Drucklast enthält alle Kräfte, z.B. im Falle einer Stütze, die durch eine Druckkraft und ein Biegemoment belastet wird: Die für den Reibungsschubwiderstand verwendete Druckkraft kann höher als die angewendete Druckkraft sein.

Schubkraftübertragung durch Scherlasche

Die Scherlasche wird als unter der Fußplatte einbetonierter Stumpf, gleichmäßig verteilten Scherlast, modelliert. Die Scherlast wirkt auf den gesamten Bereich der einbetonierten Scherlasche; sodass alle Knoten der Scherlasche unterhalb der Betonoberfläche gleichmäßig belastetet werden. Der Bereich der Scherlasche in einer Mörtelfuge wird nicht als Scherkraft übertragender Teil angesehen.

Beachten Sie, dass der Hebelarm zwischen der angewendeten Scherlast (an der Fußplatte) und dem Scherwiderstand (0,5 * Höhe der einbetonierten Scherlasche) ein Biegemoment verursacht, das durch die Druckkraft im Beton und die Zugkräfte in den Ankern übertragen werden muss.

Die Scherlasche besteht aus finiten Elementen und wird wie ein normales Bauteil nachgewiesen; Schweißnähte zwischen Scherlasche und Fußplatte werden als normale Schweißnähte nachgewiesen. Bei Handrechnungen wird oft die Stabtheorie für die Scherlasche verwendet, obwohl sie aufgrund des geringen Verhältnisses zwischen Länge und Breite sehr ungenau ist. Daher können teils große Unterschiede zwischen Berechnungen in IDEA Connection und in Handrechnungen auftreten.

Schubkraftübertragung durch Anker

Der Scherwiderstand wird durch den Scherwiderstand der Anker bestimmt. Die Tragfähigkeit des Ankerstahls besitzt eine elastoplastische Last-Verformungskurve, die Versagensarten des Betons werden jedoch als vollkommen brüchig angesehen.

Analysemodell von IDEA StatiCa

Analysemodell

Die neu entwickelte CBFEM (Component Based Finite Element Model) ermöglicht eine schnelle Analyse von Anschlüssen verschiedenster Formen und Konfigurationen.

Das Modell besteht aus Bauteilen, auf die die Last angewendet wird, und Fertigungsoperationen (einschließlich aussteifender Bauteile), welche zum Verbinden der Bauteile dienen. Bauteile dürfen nicht mit Fertigungsoperationen verwechselt werden, da ihre Schnittkanten über starre Verbindungen mit dem Verbindungsknoten verbunden sind, sodass sie sich nicht korrekt verformen, wenn sie anstatt von Fertigungsoperationen (z.B. durch die Operation „Aussteifendes Bauteil“) verwendet werden.

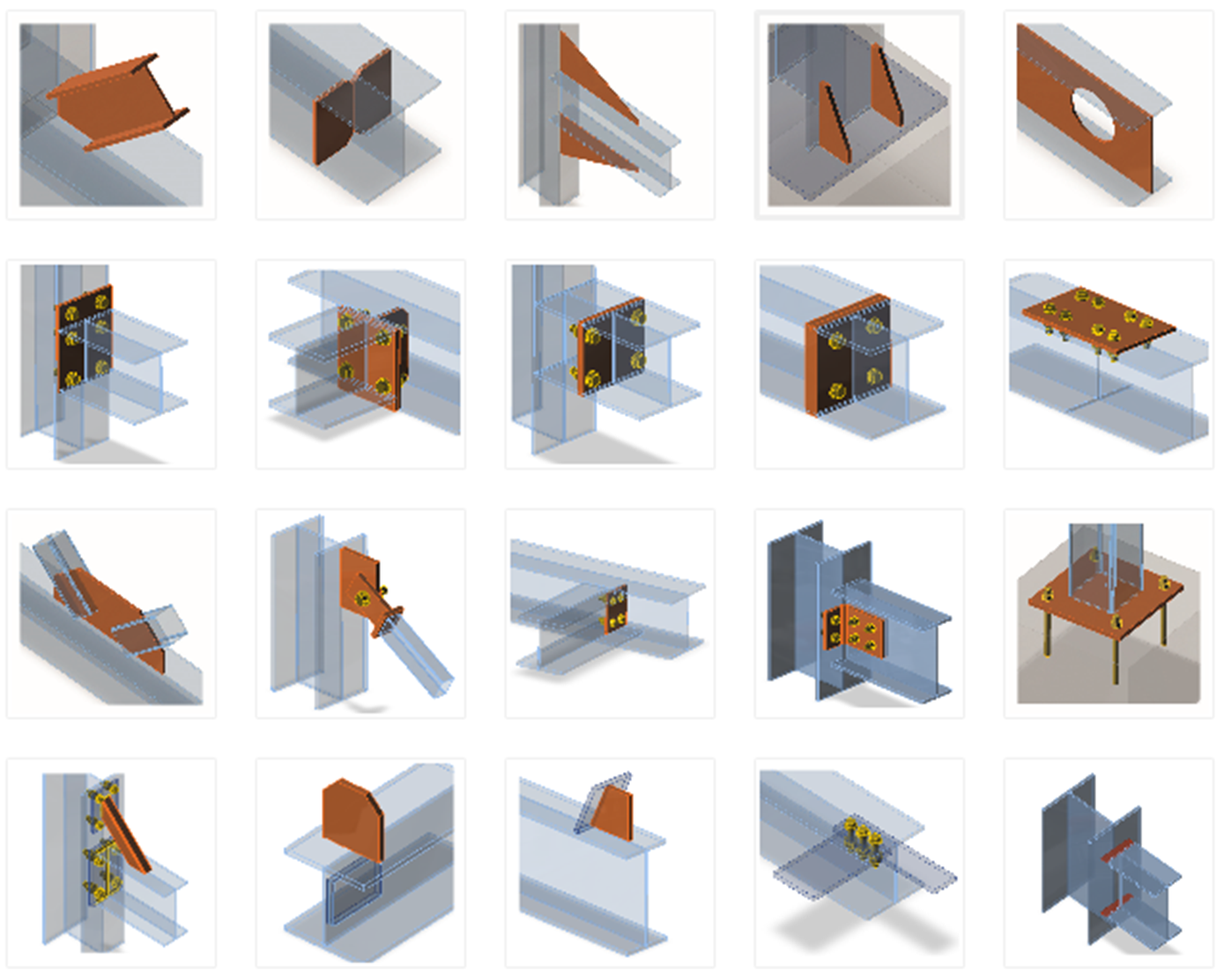

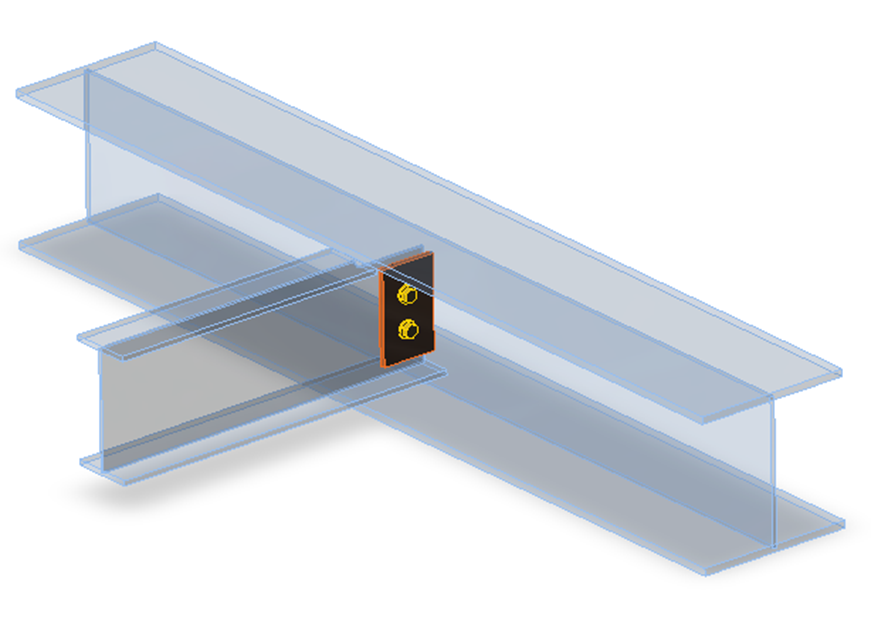

Das analysierte FEM-Modell wird automatisch generiert; sodass der Konstrukteur nicht das FEM-Modell, sondern den Anschluss mittels Fertigungsoperationen erstellt – zu sehen im nachfolgenden Bild.

Fertigungsoperationen/Elemente, die für die Bemessung des Anschlusses verwendet werden können

Jede Fertigungsoperation fügt der Verbindung neue Elemente hinzu – Schnitte, Platten, Schrauben, Schweißnähte.

Gelagertes Bauteil und Lagerungen

Ein Bauteil des Anschlusses wird stets als “gelagert” eingestellt. Alle anderen Bauteile sind “verbunden”. Das tragende Bauteil kann vom Anwender ausgewählt werden und vom Typ “Durchgehend” (Zwei Bauteilenden mit Lagerungen an beiden Enden) oder “Ende” (Ein Bauteilende mit einseitiger Lagerung an einem Ende) sein.

Verbundene Bauteile können, je nach Belastung, mehrere Modelltypen aufweisen:

- Typ N - Vy - Vz - Mx - My - Mz – Bauteil kann alle 6 Komponenten der Schnittkräfte übertragen/ aufnehmen.

- Typ N - Vy - Mz – Übertragung/ Aufnahme nur von Belastungen in der XY-Ebene – Schnittkräfte N, Vy, Mz.

- Typ N - Vz - My – Übertragung/ Aufnahme nur von Belastungen in der XZ-Ebene – Schnittkräfte N, Vz, My.

- Typ N - Vy - Vz – Keine Übertragung/ Aufnahme von Momenten – Schnittkräfte N, Vy, Vz.

Die Platte-zu-Platte Verbindung überträgt alle Schnittkraft-Komponenten

Anschlussblech Verbindung. Die Verbindung kann nur Lasten in der XZ-Ebene übertragen – Schnittgrößen N, Vz, My.

Fachwerkverbindung. Die Verbindung kann nur Axialkräfte (N) und Querkräfte (Vy, Vz) übertragen

Jeder Anschluss befindet sich während der Berechnung der Rahmenstruktur im Gleichgewichtszustand. Wenn die Lasten einzelner Bauteile auf das detaillierte CBFEM-Modell angewendet werden, ist dort der Gleichgewichtszustand ebenfalls erreicht. Daher wäre es nicht notwendig, Lagerungen im Analysemodell zu festzulegen. Aus praktischen Gründen wird die Lagerung trotzdem am tragenden Bauteil festgelegt. Dies beeinflusst weder den Spannungszustand noch die Schnittgrößen, sondern nur die Darstellung der Verformungen.

Entsprechende Lagertypen, die die einzelnen Bauteil-Typen berücksichtigen, sind am Ende der verbundenen Bauteile definiert, um das Auftreten von Instabilität zu verhindern.

Die Standardlänge eines jeden Bauteils (ohne Bearbeitung durch Fertigungsoperationen, ausgehend vom Knoten) ist definiert als das Zweifache seiner Höhe. Nach der letzten Fertigungsoperation (Schweißnaht, Öffnung, Steife etc.) sollte, aufgrund der korrekten Verformungen nach den starren Verknüpfungen, die das abgeschnittene Ende eines Bauteils mit dem Verbindungsknoten verbinden, die Länge mindestens einmal der Querschnittshöhe entsprechen.

Gleichgewicht im Knoten

Die Lasten in einem beliebigen Knoten im Strukturmodell müssen im Gleichgewicht sein. Unausgeglichene Lasten werden von Lagerungen aufgenommen. Es wird empfohlen, anstelle einer Umhüllenden von Lasten eine Lastkombination zu verwenden.

Jeder Knoten des 3D FEM-Modells sollte sich im Gleichgewicht befinden. Die Gleichgewichtsbedingungen sind korrekt, für die Bemessung einfacher Anschlüsse aber nicht notwendig. Ein Bauteil des Anschlusses ist stets “gelagert” und die anderen verbunden. Wenn nur die Verbindung zwischen den verbundenen Bauteilen geprüft wird, ist es nicht notwendig, das Gleichgewicht einzuhalten. Daher gibt es zwei Arten der Lasteingabe zur Auswahl:

- Standard – Das gelagerte Bauteil wird vollständig gelagert (durchlaufendes Bauteil an beiden Seiten) und eine Lasteingabe auf dieses Bauteil ist nicht möglich.

- Erweitert (mit Gleichgewichtskontrolle) – Das gelagerte Bauteil (auch durchlaufende) wird nur an einem Ende gelagert, die Lasten werden auf alle Bauteilenden angewendet und das Gleichgewicht wird überprüft.

Der Modus kann im Bereich Optionen gewechselt werden.

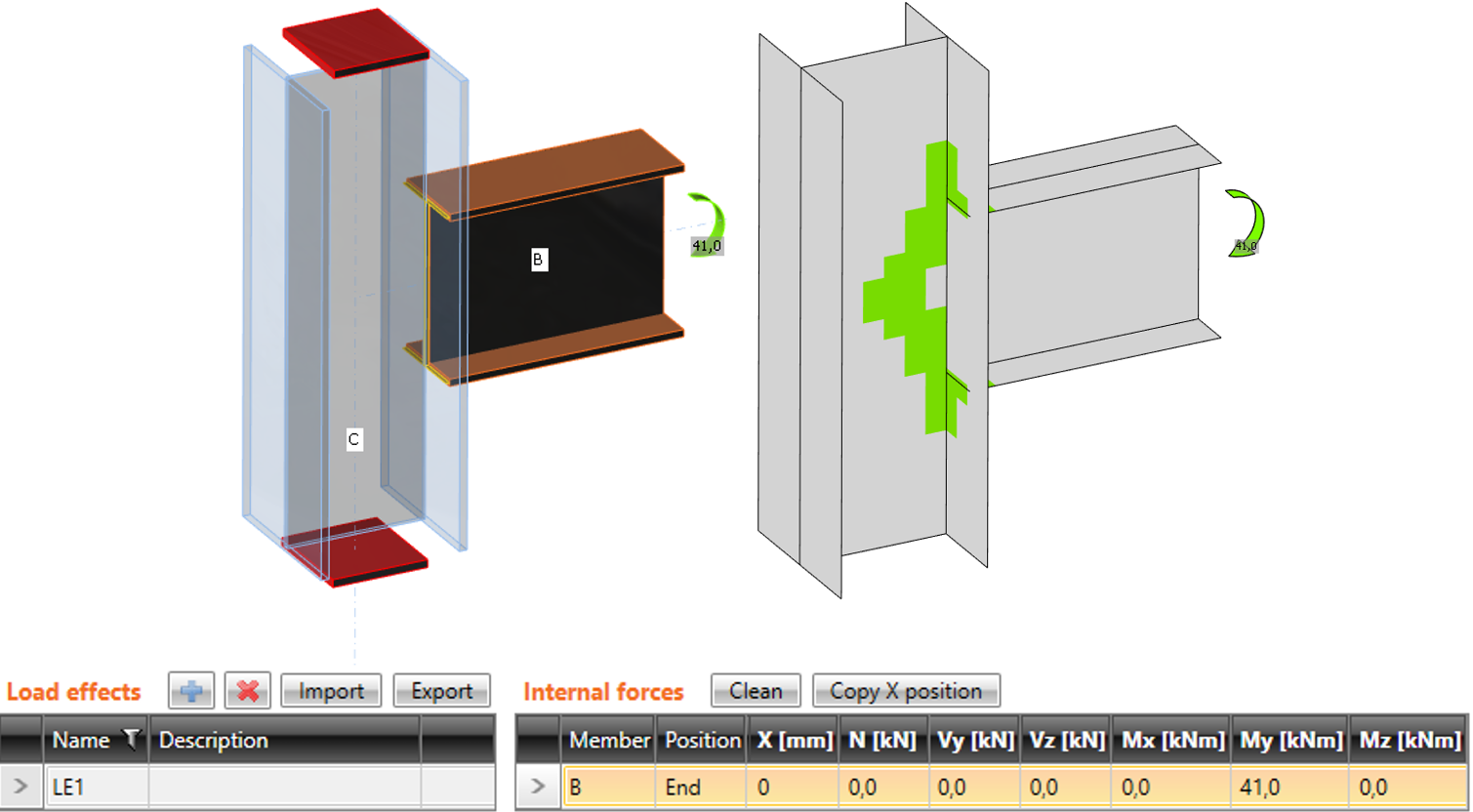

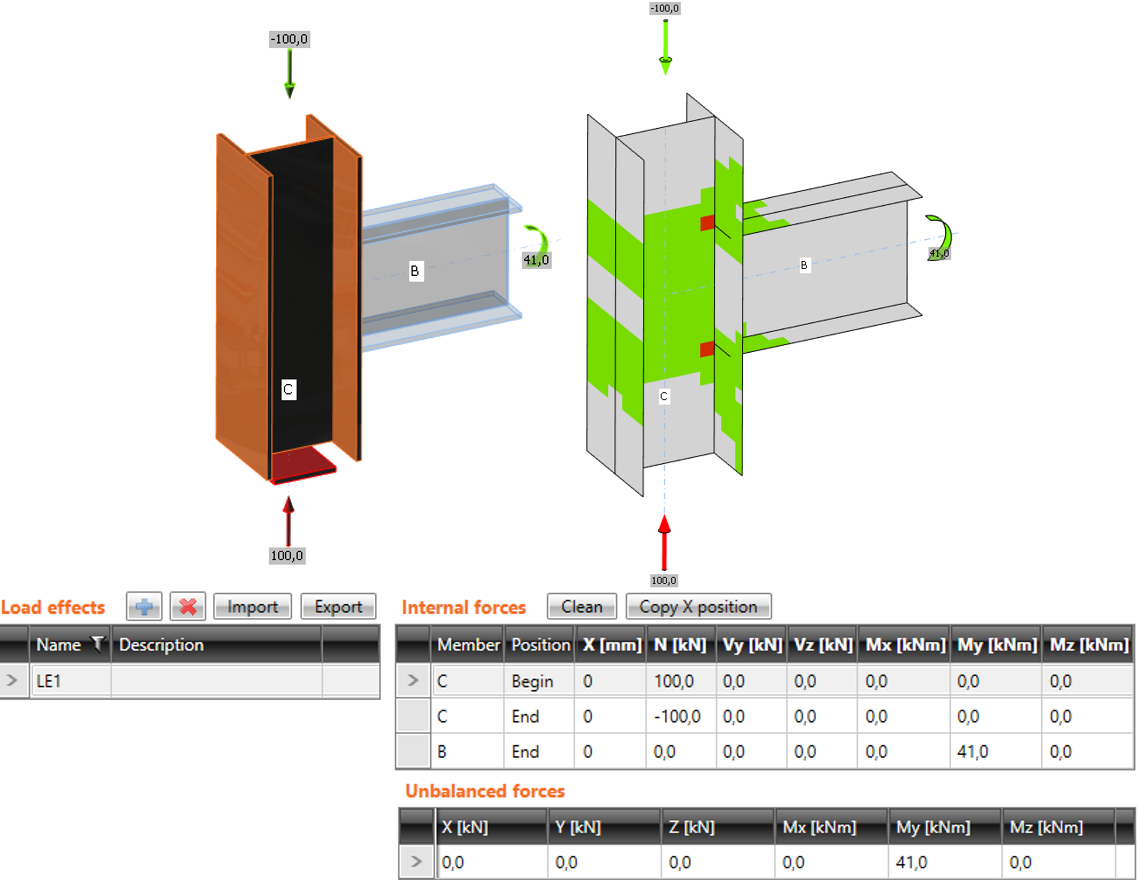

Der Unterschied wird im folgenden Beispiel einer T-Verbindung dargestellt. Der Träger wird durch ein Biegemoment von 41 kNm und einer Druckkraft (Normalkraft) von 100 kN in der Stütze belastet. Im Fall des Standardmodus wird die Normalkraft nicht berücksichtigt, da die Stütze an beiden Enden gelagert wird. Das Programm zeigt nur die Wirkung des Biegemoments, wohingegen die Wirkungen der Normalkraft nur im erweiterten Modus berechnet und angezeigt werden.

Einfache Eingabe, Normakraft wird in der Stütze NICHT berücksichtigt

Erweiterte Eingabe, Normalkraft in der Stütze wird berücksichtigt

Die Standardmethode ist für den Nutzer einfacher, kann aber nur verwendet werden, wenn der Nutzer am Verhalten der Verbindungselemente und nicht am Verhalten des gesamten Anschlusses interessiert ist.

Für Fälle, in denen das gelagerte Bauteil stark belastet ist und nah an seine Kapazitätsgrenze kommt, ist der erweiterte Modus, unter Einbeziehen aller Schnittgrößen im Anschluss, notwendig.

Lasten

Die Lasten eines Bauteils des Analysemodells werden an die Enden der Bauteilabschnitte übertragen. Exzentrizitäten, verursacht durch die Anschluss-Bemessung, werden bei der Übertragung berücksichtigt.

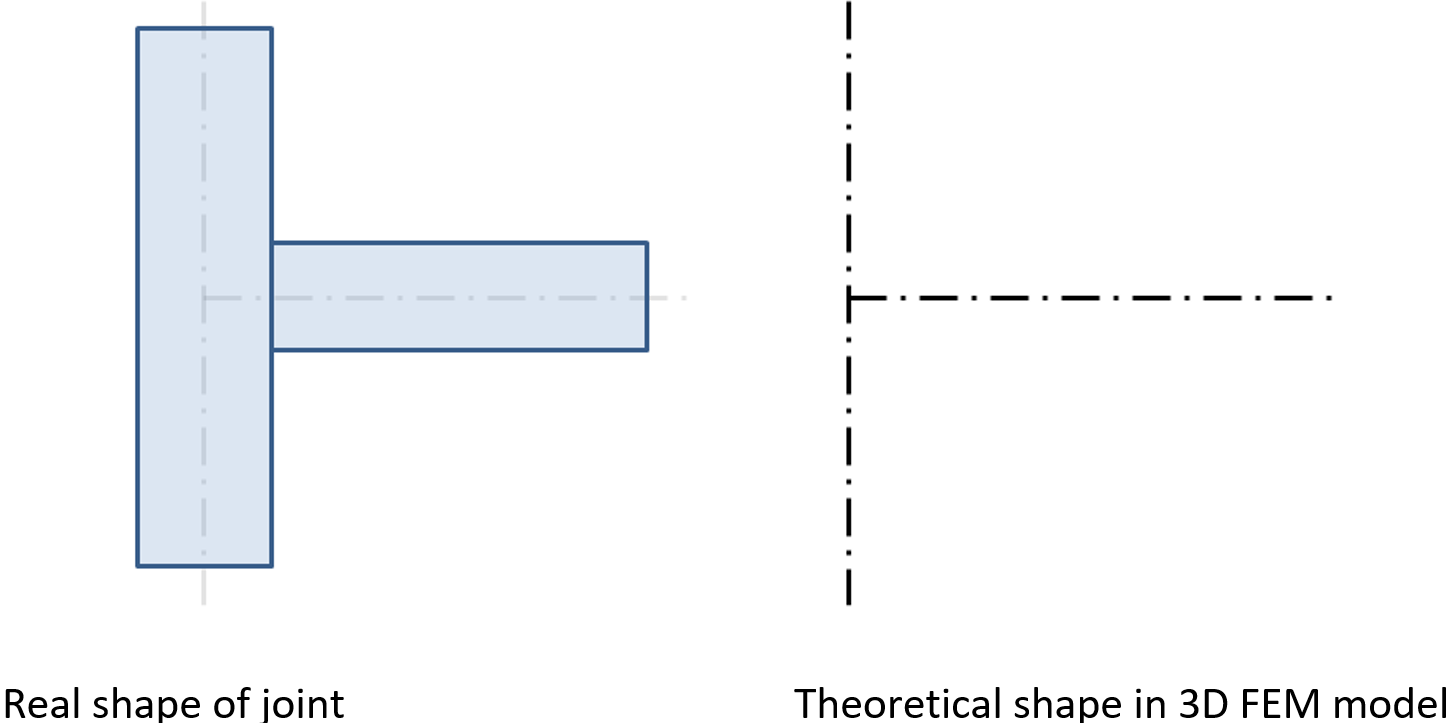

Das mittels CBFEM erzeugte Analysemodell entspricht dem realen Anschluss sehr genau, wohingegen die Berechnung der Schnittkräfte an einem idealisierten 3D-FEM Stabmodell durchgeführt wird, bei dem einzelnen Träger durch Mittellinien und Verbindungen durch immaterielle Knoten modelliert werden.

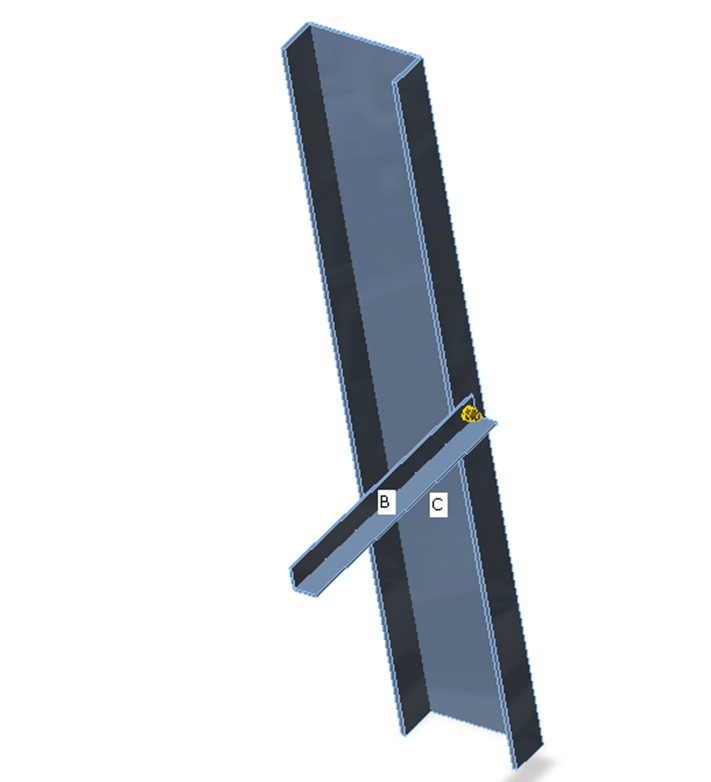

Anschluss einer vertikalen Stütze und eines horizontalen Trägers

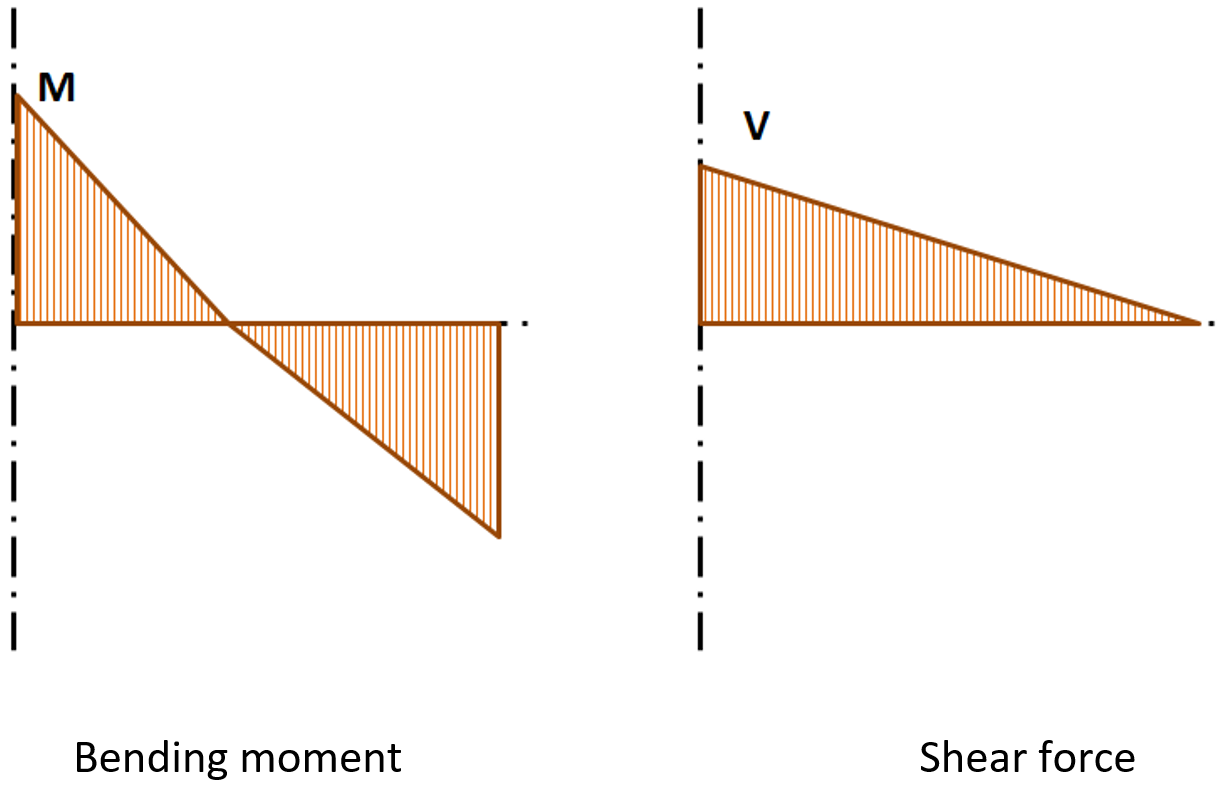

In 3D Modellen werden Schnittgrößen mittels 1D Elementen berechnet. Ein Beispiel der Verläufe der Schnittgrößen ist im folgenden Bild zu sehen:

Verlauf der Schnittgrößen am horizontalen Träger. M und V sind die Endkräfte des Anschlusses

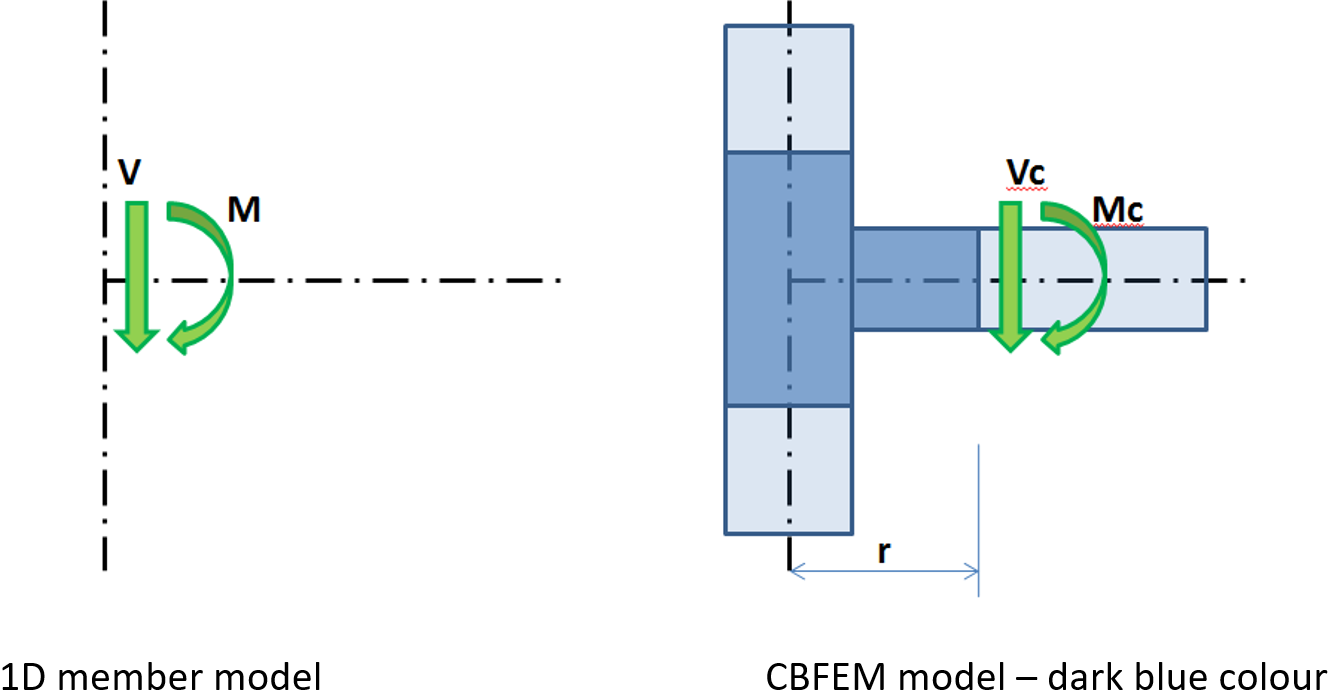

Die durch das Bauteil auf den Anschluss verursachten Wirkungen sind für die Bemessung des Anschlusses (Verbindung) wichtig. Die Wirkungen werden im folgenden Bild dargestellt:

Auswirkungen des Bauteils auf den Anschluss. Das CBFEM Modell ist dunkelblau gekennzeichnet

Im theoretischen Anschluss wirken das Moment M und die Schubkraft V. Der Punkt des theoretischen Anschlusses existiert im CBFEM-Modell nicht, weshalb die Last hier nicht angewendet werden kann. Das Modell muss mit M und V belastet werden, welche mit der Distanz r an das Abschnittsende übertragen werden müssen.

Mc = M – V ∙ r

Vc = V

Im CBFEM Modell wird der Endabschnitt durch das Moment Mc und die Kraft Vc belastet.

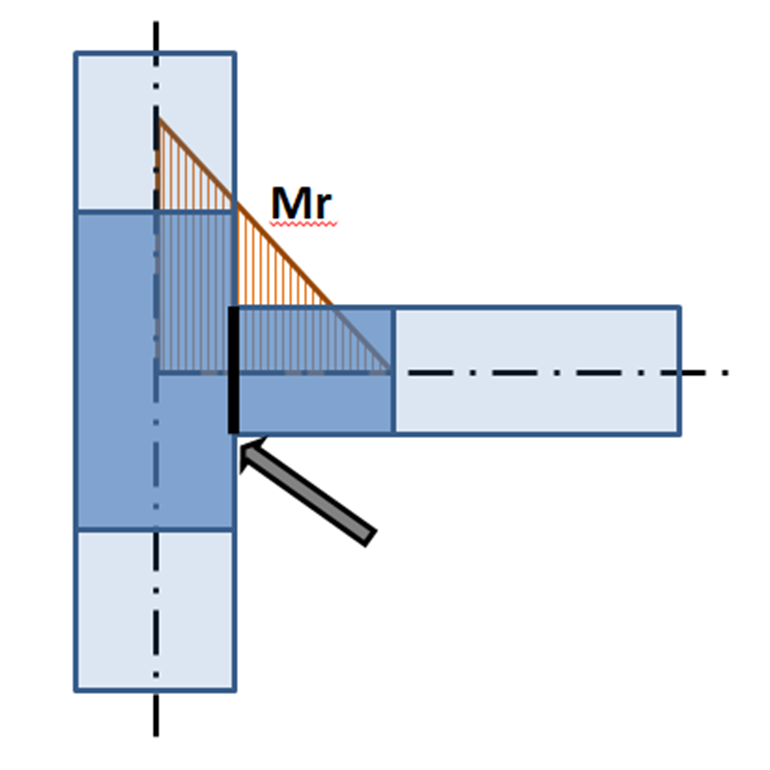

Bei der Bemessung des Anschlusses muss stets seine tatsächliche Position, bezogen auf seinen theoretischen Anschlusspunkt, bestimmt und berücksichtigt werden. Die Schnittgrößen an der Position des realen Anschlusses sind in der Regel unterschiedlich zu den Schnittgrößen im theoretischen Anschlusspunkt. Dank des genauen CBFEM-Modells wird die Bemessung mit reduzierten Kräften durchgeführt – siehe Moment Mr im folgenden Bild:

Verlauf des Biegemoments am CBFEM Modell. Der Pfeil zeigt zur realen Position des Anschlusses

Beim Belasten der Verbindung ist darauf zu achten, dass das Lösen des realen Anschlusses dem theoretischen Modell entspricht, dass für die Berechnung der Schnittgrößen verwendet wird. Für steife Anschlüsse ist dies erfüllt, für gelenkige kann diese Situation hingegen völlig anders aussehen.

Position des Gelenks im theoretischen 3D-FEM Modell und in der realen Konstruktion

Im vorherigen Bild ist dargestellt, dass die Position des Drehpunktes im theoretischen 1D-Elementmodell von der wirklichen Position in der Konstruktion abweicht; das theoretische Modell entspricht nicht der Realität. Beim Anwenden der berechneten Schnittgrößen wird ein großes Biegemoment auf den Anschluss angewendet und der bemessene Anschluss ist zu groß bzw. kann nicht konstruiert werden. Die Lösung ist einfach – beide Modelle müssen berücksichtigt werden. Entweder muss das Gelenk im 1D-Elementmodell an der korrekten Stelle definiert werden oder die Verläufe der Schnittgrößen müssen verschoben werden, um das Nullmoment in der Position des Drehpunktes zu erhalten.

Verschobener Verlauf des Biegemoments am Träger. Das Nullmoment befindet sich an der Position des Gelenks

Die Lage des Nullmoments kann in der Tabelle der Schnittgrößen festgelegt werden und hat einen großen Einfluss auf die korrekte Verbindungsbemessung.

Dem Anwender stehen dabei die folgenden drei Optionen zur Auswahl - Knoten/Schrauben/Position:

Beachten Sie, dass die Kräfte beim Auswählen der Option „Knoten“ am Ende des ausgewählten Bauteils angewendet werden, das sich normalerweise am theoretischen Knoten befindet, es sei denn, in der Geometrie ist ein Versatz des ausgewählten Bauteils festgelegt.

Import von Lasten aus FEA Programmen

IDEA StatiCa ermöglicht den Import von Lasten aus FEA-Programmen.

IDEA StatiCa Connection löst Stahlanschlüsse nichtlinear (elastisch-plastisches Materialmodell) und sucht in allen Kombinationen an allen Bauteilen, die mit dem Anschluss verbunden sind, nach den Extremwerten der Lasten (N, Vy, Vz, Mx, My, Mz). Bei jedem Extremwert werden die restlichen Schnittgrößen der jeweiligen Kombination in allen übrigen Bauteilen mit übernommen. Das Programm bestimmt für jede Komponente (Blech, Schweißnaht, Schraube, ...) der Verbindung die ungünstigste Kombination.

Der Anwender kann diese Liste der Lastfälle bearbeiten. Er kann mit Kombinationen im Assistenten (oder BIM) arbeiten oder Lastfälle direkt in IDEA Connection löschen.

Warnung!

Beim Import sind unausgeglichene Schnittkräfte zu berücksichtigen. Dies kann in folgenden Fällen passieren:

- Die Knotenkraft wurde auf die Position des untersuchten Knotens angewendet. Das Programm kann nicht erkennen, welches Bauteil diese Knotenkraft übertragen soll, weshalb die betroffene Kraft im Analysemodell nicht berücksichtigt wird. Lösung: Verwenden Sie bei der globalen Analyse keine Knotenkräfte. Bei Bedarf muss die Kraft als Normal- oder Schubkraft manuell hinzugefügt werden.

- Ein belastetes, nicht aus Stahl bestehendes (Holz oder Beton) Bauteil ist mit dem untersuchten Knoten verbunden. Dieses Bauteil wird bei der Analyse nicht berücksichtigt und dessen Schnittgrößen werden bei der Analyse ignoriert. Lösung: Ersetzen Sie das Betonbauteil durch einen Betonblock und eine Verankerung.

- Der Knoten ist ein Teil einer Platte oder Wand (in der Regel aus Beton). Die Platte oder Wand ist nicht Bestandteil des Modells und die entsprechenden Schnittgrößen werden ignoriert. Lösung: Ersetzen Sie die Betonplatte oder -wand durch einen Betonblock und eine Verankerung.

- Einige Bauteile sind mit dem untersuchten Knoten mittels starrer Verbindungen verbunden. Diese Bauteile werden nicht in das Modell mit einbezogen und ihre Schnittgrößen werden ignoriert. Lösung: Fügen Sie diese Bauteile der Liste mit verbundenen Bauteilen manuell hinzu.

- Im Programm werden Seismische Lastfälle berechnet. Die meisten FEA-Programme bieten für das Lösen von Seismizität eine Modalanalyse an. Die Ergebnisse der Schnittkräfte von seismischen Lastfällen liefern in den Abschnitten normalerweise nur umhüllende Schnittkräfte. Aufgrund der Auswertungsmethode (Quadratwurzel der Summe der Quadrate – SRSS) sind alle Schnittkräfte positiv und es ist nicht möglich, die zum ausgewählten Extremwert passenden Kräfte zu finden. Es ist nicht möglich, ein Gleichgewicht der Schnittkräfte zu erreichen. Lösung: Ändern Sie das positive Vorzeichen einiger Schnittgrößen manuell.

- Anpassung an den ausgewählten Extremwert. Es ist nicht möglich, ein Gleichgewicht der Schnittkräfte zu erreichen. Lösung: Ändern Sie das positive Vorzeichen einiger Schnittkräfte manuell.

Festigkeitsanalyse

Die Festigkeitsanalyse ist die wichtigste Analyse bei Anschlüssen. Der Nachweis der der Platten zusammen mit den Normnachweisen der Komponenten erfolgt durch eine elastisch-plastische Analyse.

Die Anschlussberechnung erfolgt nichtlinear. Die Lasten werden, bei gleichzeitiger Betrachtung des Spannungszustandes, schrittweise angewendet. In IDEA Connection gibt es zwei optionale Berechnungsmethoden:

- Reaktion des Anschlusses auf die Gesamtlast.

In diesem Modus wird die gesamte eingegebene Last (100%) angewendet und der entsprechende Spannungs- und Verformungszustand berechnet.

- Berechnungsende bei Erreichen des Grenzzustandes.

In den Normeinstellungen sollte das Kontrollkästchen „Nur bis zur Grenzdehnung rechnen“ angewählt sein. Es wird der Zustand gefunden, bei dem einer der Grenzzustände der Tragfähigkeit (Bleche, Schrauben, Schweißnähte) überschritten wird. Liegt die Auslastung über der berechneten Kapazität, wird die Berechnung entsprechend gekennzeichnet und der Prozentanteil der bis zu diesem Zeitpunkt angewendeten Last angezeigt.

Der zweite Modus ist besser für eine praktische Bemessung geeignet. Der Erste ist für die detaillierte Berechnung von komplexen Anschlüssen vorzuziehen.

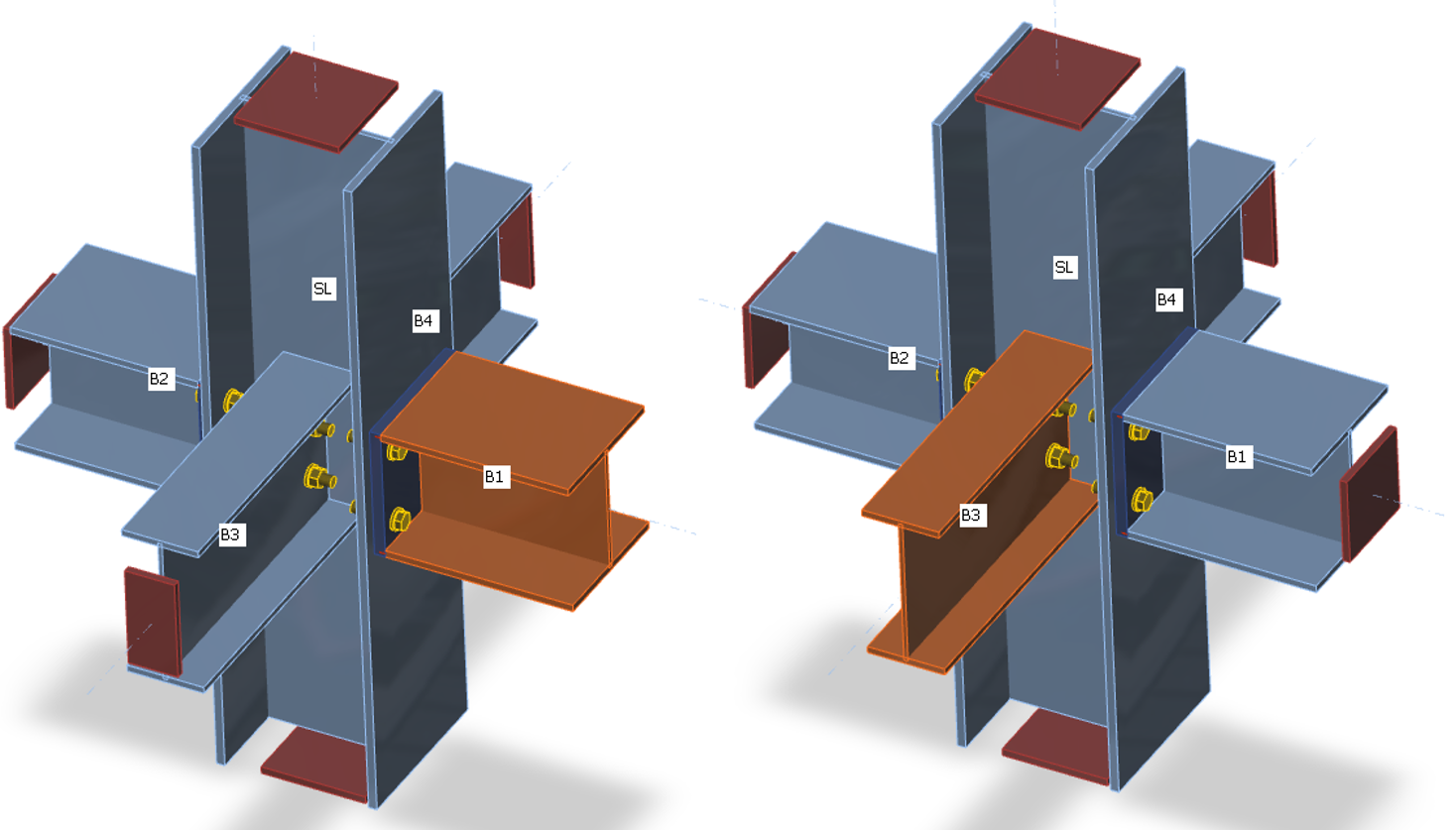

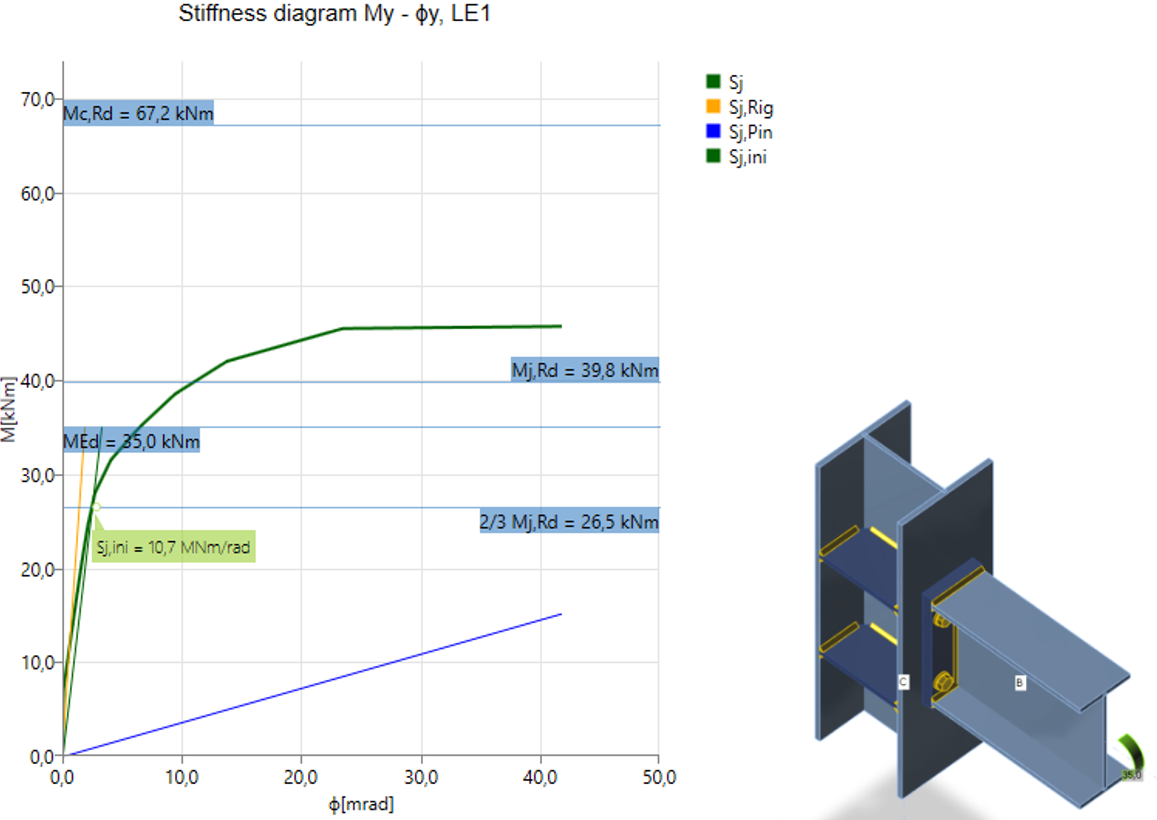

Steifigkeitsanalyse und Verformungskapazität

Anschlüsse werden nach Steifigkeit in starr, halbsteif und gelenkig klassifiziert. Der Ingenieur sollte sicherstellen, dass die Steifigkeit des Anschlusses die in der CAE-Software eingestellte Steifigkeit bestätigt.

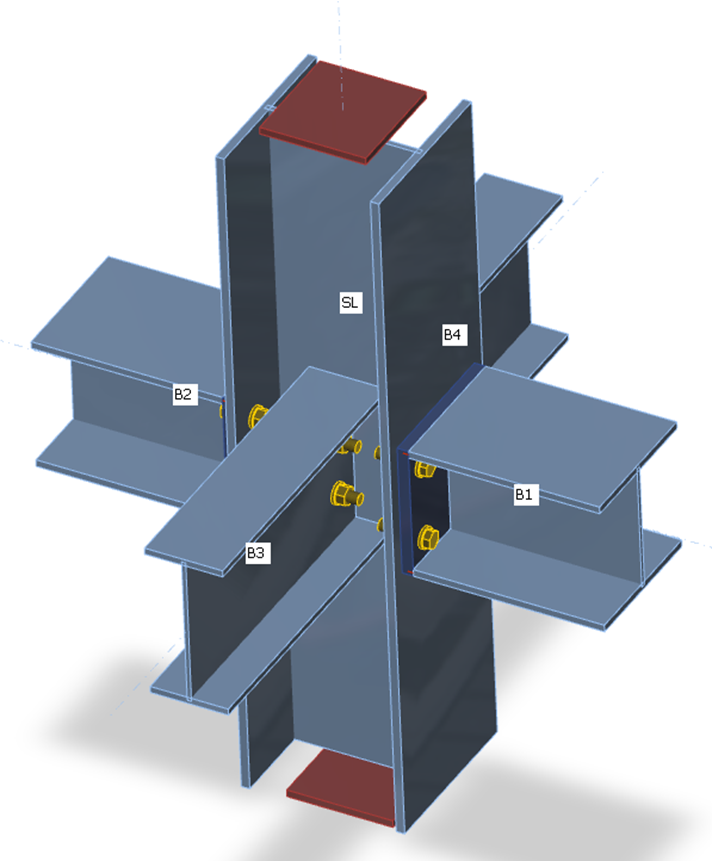

Die CBFEM ermöglicht die Berechnung der Verbindungssteifigkeit einzelner Anschlusselemente. Für eine korrekte Steifigkeitsanalyse muss für jede Verbindung ein einzelnes Analysemodell erstellt werden. Dadurch wird die Steifigkeitsanalyse nicht durch die anderen Bauteile des Anschlusses beeinflusst, sondern nur durch den Knoten selbst und den Aufbau der Verbindung der berechneten Verbindung. Während bei der Festigkeitsanalyse das tragende Bauteil gelagert wird (Bauteil SL im Modell unten), werden bei der Steifigkeitsanalyse alle Bauteile mit Ausnahme des berechneten gelagert (siehe die beiden Modelle zur Steifigkeitsanalyse der Bauteile B1 und B3).

Lagerungen an den Bauteilen zur Festigkeitsanalyse

| Lagerung an den Bauteilen zur Steifigkeitsanalyse von Bauteil B1 | Lagerung an den Bauteilen zur Steifigkeitsanalyse von Bauteil B3 |

Lasten können nur auf das berechnete Bauteil angewendet werden. Bei einem Biegemoment My wird die Rotationssteifigkeit um die Y-Achse berechnet. Bei einem Biegemoment Mz wird die Rotationssteifigkeit um die Z-Achse berechnet. Bei einer Axialkraft N wird die Axialsteifigkeit der Verbindung berechnet.

Das Programm erstellt automatisch ein Last-Verformungs-Diagramm, das zum Ausgabebericht hinzugefügt werden kann. Rotations- oder Axialsteifigkeiten können für spezifische Bemessungslasten untersucht werden. IDEA StatiCa Connection kann dabei auch den Einfluss weiterer Schnittkräfte behandeln.

Das Diagramm zeigt:

- Höhe der Bemessungslast MEd

- Grenzwert der Verbindungskapazität für 5% der äquivalenten Dehnung Mj,Rd; änderbar in den Normeinstellungen

- Grenzwert der Kapazität des verbundenen Bauteils (auch nützlich für seismische Bemessung) Mc,Rd

- 2/3 der Grenzkapazität zur Berechnung der Anfangssteifigkeit

- Grenzkapazität zur Berechnung der Anfangssteifigkeit

- Wert der Anfangssteifigkeit Sini

- Wert der Sekantenteifigkeit Sjs

- Grenzen für die Klassifizierung der Verbindung – gelenkig und starr

- Rotationsverformung Φ

- Rotationskapazität Φc

Starre Schweißverbindung

Halbstarre Schraubenverbindung

Nach Erreichen der 5%-Dehnung in der Stützen-Stegplatte unter Schub breiten sich die plastischen Zonen schnell aus

Der Anschluss wird durch seine Steifigkeit als gelenkig, halbstarr oder starr/steif kategorisiert. Für das berechnete Bauteil kann die theoretische Länge eingestellt werden:

Wie werden die Lasten aufgebracht?

In der Steifigkeitsanalyse wird nur ein Bauteil belastet und untersucht. Das analysierte Bauteil kann belastet werden durch:

- Normalkraft N

- Scherkräfte Vy und Vz

- Biegemomente My und Mz

- Torsion Mx

Alle Lastwirkungen werden gleichzeitig angewendet. Sind die aufgebrachten Lasten zu klein, werden sie alle um einen Faktor erhöht, damit die Anschlusstragfähigkeit erreicht wird. Beim Erstellen der Moment-Rotations- oder Last-Verformungs-Diagramme werden alle Lastwirkungen stufenweise proportional erhöht.

Das analysierte Bauteil wird beispielsweise belastet durch:

- Normalkraft N = 50 kN

- Scherkraft Vz = -80 kN

- Biegemoment My = 30 kNm

Die Bauteilwiderstände sind:

- Normalwiederstand NR = 2 111 kN

- Scherwiderstand Vz,R = 763 kN

- Biegewiderstand My,R = 226 kNm

Die Lasten werden mit einem Faktor multipliziert: α = min {NR/N; My,R/My; Mz,R/Mz}

Beachten Sie, dass das Biegemoment beeinflusst wird, wenn die Querkraft nicht im Knoten aufgebracht wird, d.h. auf einen Hebelarm wirkt. Als Solllast wird das Biegemoment im Knoten, wie es in einem Drahtmodell gesehen wird, verwendet.

In diesem Beispiel beträgt der Faktor α = 7,53. Die eingestellten Lasten werden multipliziert und dann schrittweise aufgebracht und die Ergebnisse werden im Steifigkeitsdiagramm dargestellt. Die aufgebrachten Lasten werden in 12 Stufen unterteilt und wenn sich die Verbindung ihrem Widerstand nähert, werden die Stufen weiter verfeinert. Das Beispiel der ersten drei Schritte finden Sie in der folgenden Tabelle:

| Eingestellte Lasten | Angewendete Lasten | Erster Schritt | Zweiter Schritt | Dritter Schritt | |

| 100% | 8,33% | 16,67% | 25,00% | ||

| N | 50 | 377 | 31 | 63 | 94 |

| Vy | 0 | 0 | 0 | 0 | 0 |

| Vz | -80 | -603 | -50 | -100 | -151 |

| Mx | 0 | 0 | 0 | 0 | 0 |

| My | 30 | 226 | 19 | 38 | 57 |

| Mz | 0 | 0 | 0 | 0 | 0 |

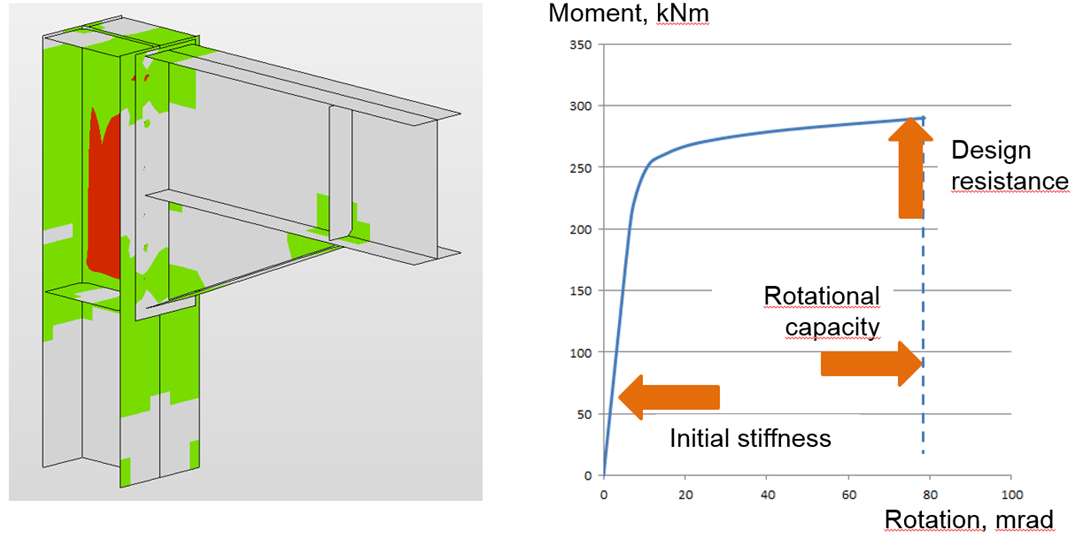

Verformungskapazität

Die Verformungskapazität/ -duktilität δCd gehört mit dem Widerstand und der Steifigkeit zu den drei Grundparametern, die das Verhalten von Verbindungen beschreiben. In momententragfähigen Anschlüssen wird die Duktilität durch eine ausreichende Rotationskapazität φCd erreicht. Die Verformungs-/ Rotationskapazität wird für jede Verbindung im Anschluss einzeln berechnet.

Die Software berechnet die Verformungskapazität als einen Punkt, an dem eine der folgenden Bedingungen erfüllt ist:

- Schrauben- oder Ankertragfähigkeit bei Zug-, Schub- oder Scherzug-Interaktion ist erreicht

- Schweißnachttragfähigkeit ist erreicht

- Plastische Dehnung in Platten beträgt 15 %

Die Berechnung der Rotationskapazität ist bei Verbindungen wichtig, die Seismik (siehe Gioncu and Mazzolani, 2002) und (Grecea 2004), und extremen Belastungen (siehe Sherbourne AN, Bahaari, 1994 und 1996) ausgesetzt sind. Die Verformungskapazität der Komponenten wurde Ende des letzten Jahrhunderts untersucht (Foley und Vinnakota, 1995). Faella et al (2000) führte Tests an T-Stümpfen durch und ermittelte die analytischen Ausdrücke für die Verformungskapazität. Kuhlmann und Kuhnemund (2000) führten Tests am Stützensteg durch, der einer querlaufenden Druckbelastung ausgesetzt war; dies geschah mittels der Anwendung verschiedener Stufen axialer Druckbelastung. Da Silva et al (2002) prognostizierte die Verformungskapazität bei unterschiedlichen Stufen der Axialkraft im angeschlossenen Träger. Basierend auf den Testergebnissen in Kombination mit der FE Analyse, wurden die Verformungskapazitäten für die grundlegenden Komponenten durch analytische Modelle durch Beg et al (2004) anerkannt. In der Arbeit werden Komponenten durch nichtlineare Federn dargestellt und passend kombiniert, um die Rotationskapazität des Anschlusses für Stirnplatten-Verbindungen (verlängerte oder bündig abschließende Stirnplatte) und geschweißte Verbindungen zu bestimmen. Bei diesen Verbindungen wurden als wichtigste, signifikant zur Rotationskapazität beitragende, Komponenten der Steg auf Druck, der Stützensteg auf Zug, der Stützensteg auf Schub, der Stützenflansch und die Stirnplatte auf Biegung erkannt. Komponenten, die sich auf den Stützensteg beziehen, sind nur relevant, wenn in der Stütze keine Versteifungen vorhanden sind, die Druck-, Zug- oder Scherkräften standhalten. Die Anwesenheit einer Steife schaltet die entsprechende Komponente aus, weshalb dann ihr Beitrag zur Rotationskapazität vernachlässigt wird. Stirnplatten und Stützenflansche sind nur für Stirnplatten-Verbindungen wichtig, bei denen die Komponenten als T-Stumpf wirken, wobei die Verformungskapazität auf Zug belasteter Schrauben mit einbezogen wird. Die Fragen und Grenzen der Verformungskapazität von hochfestem Stahl wurden von Girao at al (2004) untersucht.

Kapazitätsbemessung

Die Kapazitätsbemessung ist Teil eines Anschlussnachweises bei seismischer Bemessung. Wenn Sie sich auf die Duktilität einer Struktur verlassen, muss die Kapazitätsbemessung durchgeführt werden.

Ziel der Kapazitätsbemessung ist es, zu bestätigen, dass ein Gebäude einem kontrollierten duktilen Verhalten ausgesetzt ist, um einen Zusammenbruch bei einem Erdbeben auf Bemessungsebene zu vermeiden.

Ein dissipatives Objekt wird mit erhöhter Festigkeit und modifiziertem Materialdiagramm ausgewählt. Ein Überfestigkeitsfaktor γov ist in Materialien definiert und ein Wiederverfestigungsfaktor γsh bei der Operation des dissipativen Objekts. Beachten Sie, dass die Nomenklatur zwischen den Normen unterschiedlich ist. Ein dissipatives Objekt ist vom Dehnungsnachweis der Platten ausgeschlossen.

Bearbeitetes Materialdiagramm für ein dissipatives Objekt

IDEA Connection führt den Verbindungsnachweis bei angewandter Bemessungslast, wodurch ein plastisches Gelenk im ausgewählten dissipativen Objekt, normalerweise dem Träger, entstehen sollte. Die plastische Dehnung des dissipativen Objekts sollte etwa 5% betragen. Dies kann als Bestätigung dafür dienen, dass die Größe und Position der Lasten richtig ermittelt wurden.

Plastisches Gelenk im geplanten Bereich des dissipativen Objekts – dem Träger

Die Lagerungen des durchlaufenden Bauteils werden automatisch als an einem Ende gelagert und mit abgestützten Momenten am anderen Ende definiert. Auf diese Weise kann das durchlaufende Bauteil durch Normalkraft und Scherkräfte belastet werden, und auch eine Seite kann sich seitwärts bewegen, so dass das Versagen des Stützenstegs bei der Scherung aufgedeckt wird.

Beachten Sie, dass die Konstruktionsregeln für seismisch beständige Verbindungen sehr wichtig sind, jedoch nicht in IDEA StatiCa überprüft werden.

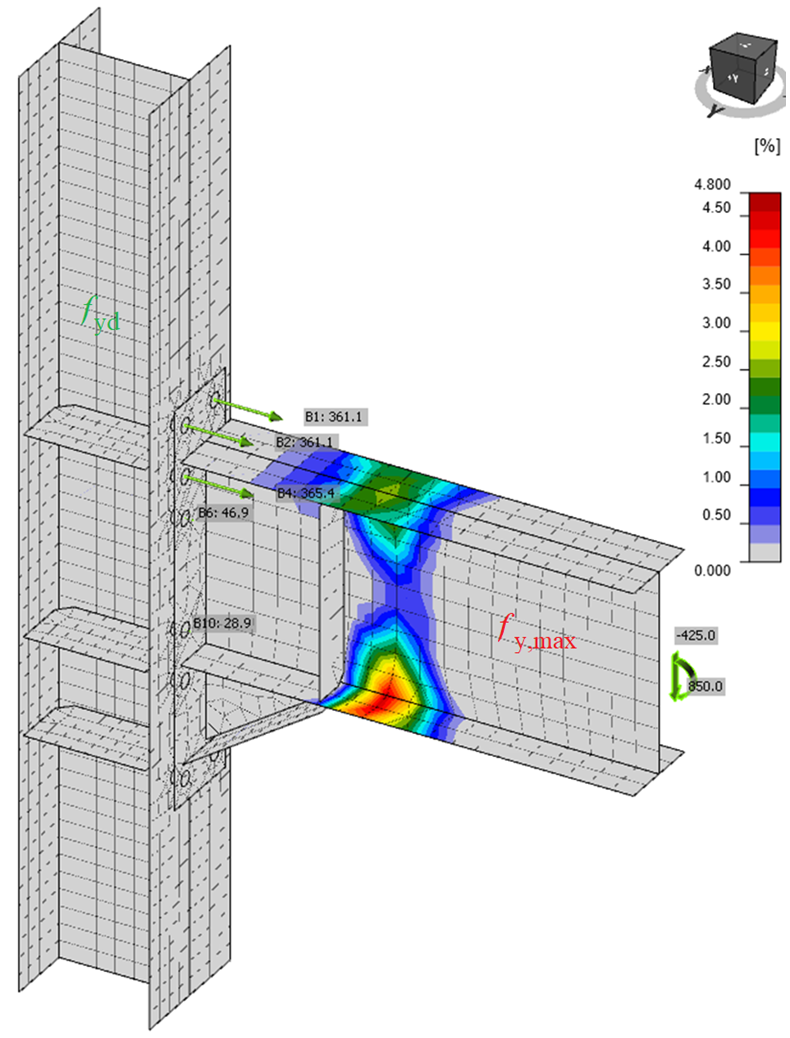

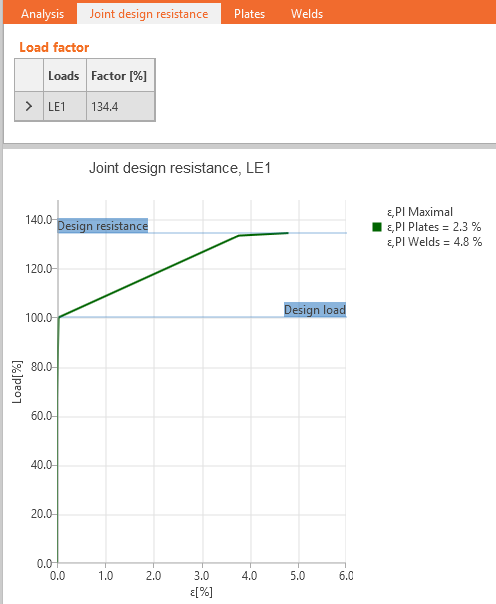

Tragfähigkeit des Anschlusses

Der Konstrukteur löst die Aufgabe der Anschluss-/ Verbindungsbemessung normalerweise so, dass die bekannten Bemessungslasten übertragen werden. Allerdings ist es ebenfalls hilfreich zu wissen, wie weit die Bemessung vom Grenzwert entfernt ist, wie groß also die Reserve in der Bemessung und wie sicher diese ist. Durch den Analysetyp – Tragfähigkeit des Anschlusses – kann dies einfach durchgeführt werden.

Der Benutzer gibt die Bemessungslast wie bei einer normalen Bemessung ein. Das Programm erhöht automatisch proportional alle Lastkomponenten, bis einer der Nachweise nicht mehr erfüllt ist.

Die Analyse führt Nachweise für die folgenden Komponenten:

- Plastische Dehnung in Platten

- Schrauben – Schub, Zug und Interaktion von Scherzug

- Anker – Zug- und Schertragfähigkeit

- Schweißnähte

Bitte beachten Sie, dass andere Komponenten, die nicht in der obigen Liste enthalten sind, aufgrund unbekannter Kraftrichtungen in Komponenten nicht nachgewiesen werden. Führen Sie aus diesem Grund immer eine Spannungs-Dehnungsanalyse durch, um sicherzustellen, dass alle Nachweise korrekt erfolgen.

Der Benutzer bekommt das Verhältnis der maximalen Last zur Bemessungslast ausgegeben. Desweiteren wird ein vereinfaches Diagramm ausgegeben

Die Ergebnisse von benutzerdefinierten Lastfällen werden angezeigt, es sei denn, der Faktor ist < 100%. Dies bedeutet, dass die Berechnung nicht konvergiert und der letzte konvergierte Schritt des Lastfalls angezeigt wird.

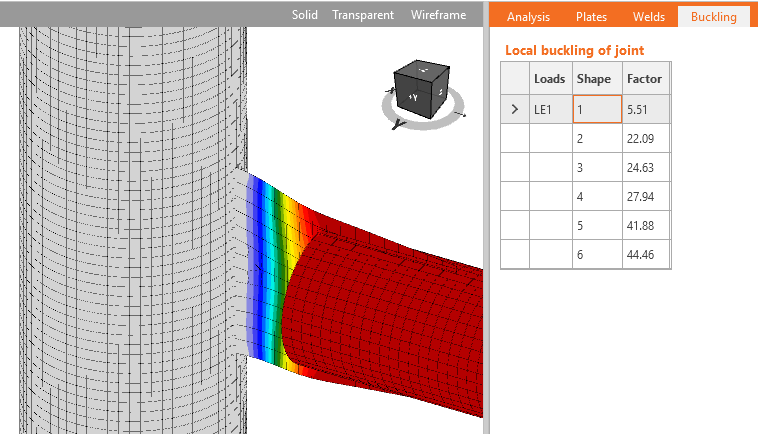

Beulanalyse

Beulen ist normalerweise kein wichtiges Problem bei Verbindungen. Es sollte jedoch überprüft werden, dass keine Beulprobleme vorliegen und die Ergebnisse der Festigkeitsanalyse, bei der nur eine geometrisch lineare Analyse verwendet wird, korrekt sind.

IDEA StatiCa Connection ist in der Lage, eine lineare Beulanalyse durchzuführen und dem Nutzer den Beulfaktor αcr zu liefern.

Die Ergebnisse werden in Beulmodi vorhergesagt. Die kritische Last, bei der ein Beulen des perfekten Modells auftritt, wird für jeden Beulmodus berechnet. Sie wird wird durch Multiplikatoren der auf die Verbindung wirkenden Belastung dargestellt. Entsprechend des Beulmodus und dem Multiplikator für kritische Lasten kann der Anwender die sichere Beulbemessung bestimmen.

Einige Normen, z.B. Eurocode empfehlen einen kritischen Lastmultiplikator ≥ 15 für Stabmodelle (EN 1993-1-1, 5.2.1). Ist der kritische Lastmultiplikator ≥ 15, fordert die Norm keinen Beulnachweis von Bauteilen.

Bei Anschlüssen verhält es sich anders: Die Norm enthält keine spezifische Empfehlung. Die Bemessung des lokalen Beulens muss auf andere Weise angegangen werden. Generell kann das lokale Beulen in drei Gruppen unterteilt werden:

1. Platten, die einzelne Bauteile verbinden

2. Versteifungsplatten im Anschluss - Steifen, Rippen, kurze Vouten

3. Hohl- und dünnwandige Querschnitte

Das Beulen von Platten aus Gruppe 1 beeinflusst die Beulform des gesamten Bauteils. Daher wird empfohlen, die gleichen Regeln wie für diese Bauteile auch auf diese Platten anzuwenden, d.h. einen sicheren kritischen Lastmultiplikator von 15 und höher zu berücksichtigen. Der Anwender sollte überprüfen, ob die tatsächliche Ausführung der Verbindung den Randbedingungen des Modells entspricht, das für die Beulanalyse der gesamten Struktur verwendet wird.

Platten aus Gruppe 2 beeinflussen das lokale Beulen des Anschlusses. Für solche Platten liegt die sichere Grenze des kritischen Lastmultiplikators konservativ bei 15 (EN 1993-1-1, 5.2.1), aber in Normen fehlen spezifische Richtlinien. Die Anleitung wird von Forschungsarbeiten ausgegeben, die eine sichere Grenze des kritischen Lastmultiplikators von 3 empfehlen.

Das Beulen von Platten und Bauteilen aus Gruppe 3 ist sehr problematisch und eine individuelle Beurteilung des jeweiligen Einzelfalls ist erforderlich.

Für Platten mit einem Multiplikator für kritische Lasten, der kleiner als die vorgeschlagenen Werte ist (15 für Gruppe 1; 3 für Gruppe 2), kann keine plastische Bemessung verwendet werden. Für ihren Nachweis sind andere Methoden erforderlich, die von IDEA StatiCa nicht angeboten werden.

Das Ergebnis der Beulanalyse in IDEA Connection ist kein eindeutiger Nachweis. Die Normen geben keine ausreichende Anleitung. Die Bewertung erfordert ein technisches Urteilsvermögen des Anwenders.

Wichtiger Hinweis: Es handelt sich bei dieser Berechnung nicht um einen geführten Beulnachweis, sondern um eine Beulanalyse (LBA, linear buckling analysis), welche den Verzweigungslastfaktor αcr ausgibt. Die Bewertung und Entscheidung weiterer Maßnahmen nach der Beulanalyse sind durch Anwender vorzunehmen/ zu treffen.

Beulfaktor für ein Knotenblech als Verlängerung eines Bauteils - Beispiel einer Platte aus Gruppe 1, bei der das Beulen vernachlässigt werden kann, wenn der kritische Beulfaktor höher als 15 ist

Beispiele von Beulformen von Platten der Gruppe 2, bei denen das Beulen vernachlässigt werden kann, wenn der kritische Beulfaktor > 3 ist

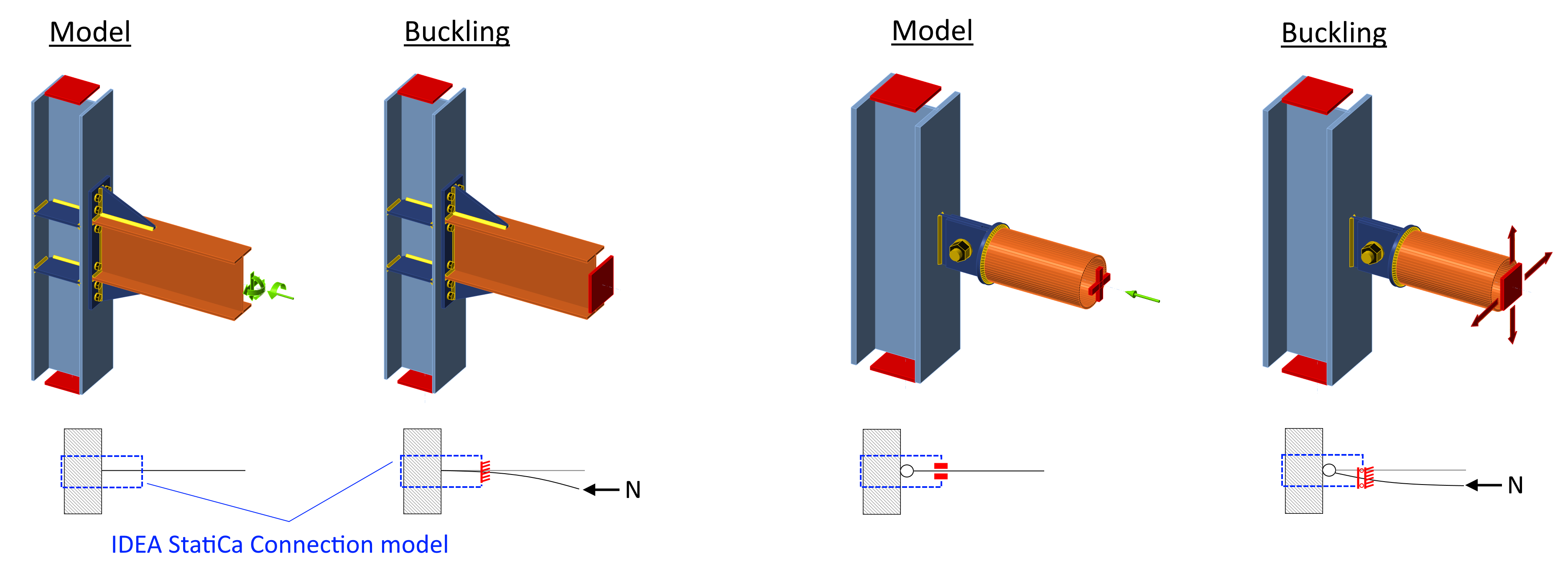

Das für die Beulanalyse verwendete Modell wird von anderen Lagerungen gelagert als die vom Nutzer für den Spannungsanalyse-Dehnungsanalysetyp (EPS) festgelegten.

Das gelagerte Bauteil bleibt voll eingespannt. Der Modelltyp eines als N-Vy-Vz-Mx-My-Mz eingestellten Trägers (frei beweglich beim Typ Spannungs-Dehnungsanalyse) wird bei der Beulanalyse vollständig eingespannt. Alle anderen Analysetypen haben eingeschränkte Biegemomente und Normalkräfte, können sich jedoch frei seitwärts bewegen.

- Modelltyp N-Vy-Vz-Mx-My-Mz: Lagerungen im Beulmodell: N-Vy-Vz-Mx-My-Mz

- Modelltyp N-Vy-Vz: Lagerungen im Beulmodell: N-Mx-My-Mz

- Modelltyp N-Vz-My: Lagerungen im Beulmodell: N-Mx-My-Mz

- Modelltyp N-Vy-Mz: Lagerungen im Beulmodell: N-Mx-My-Mz

Im Falle einer gelenkigen Verbindung wird angenommen, dass der Nutzer ein Biegemoment einstellt und Beulen für den kurzen Trägerabschnitt nicht relevant ist. Bei einem starren Anschluss stellt der Nutzer nur eine Normalkraft und eine Scherkraft, aber kein Biegemoment, ein; das Beulen ist hier aber relevant, sodass es zum Beulfaktor beiträgt, siehe Abbildung unten. “Modell” zeigt das Modell im Berechnungs-Typ der Spannungs-Dehnungsanalyse und “Beulen” zeigt das Modell im Berechnungs-Typ der Beulanalyse.

Wichtig ist der Unterschied zwischen globalem Beulen (Beulen kompletter Bauteile) und von lokalem Beulen (Beulen einzelner Bleche). Bei globalem Beulen (Das Blech ist eine Verlängerung eines Bauteils), ist zu überprüfen, ob der Beulfaktor > 15 ist. Bei einem Beulfaktor < 15 sollte Beulen bei der Bemessung des verbundenen Bauteils berücksichtigt werden, z.B. in Form von Steifen oder einem Beulnachweis (nicht Bestandteil des Programmumfangs).

Konvergenz der Analyse

Die Finite-Elemente-Analyse konvergiert möglicherweise nicht, da ein Element nicht ausreichend gelagert wird und sich frei bewegen oder rotieren kann.

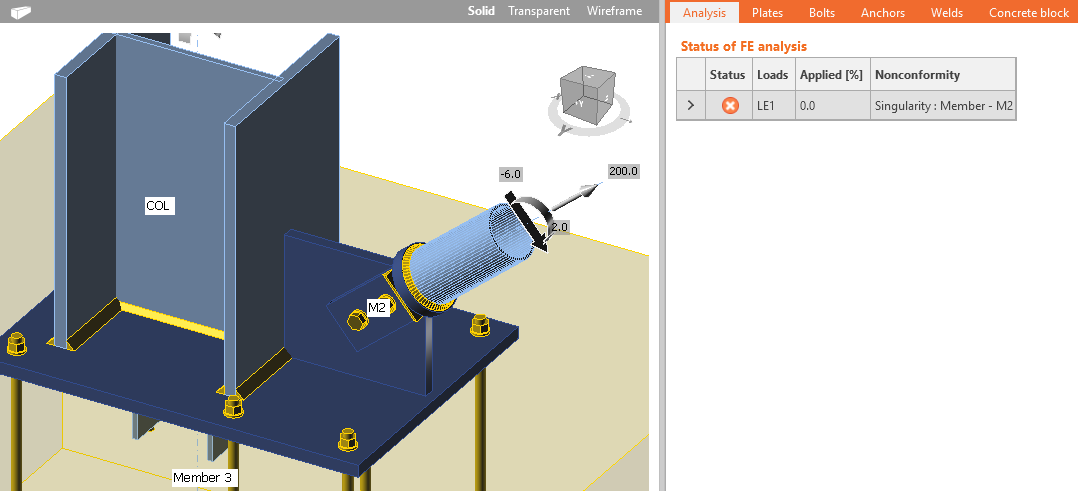

Die Finite Elemente Analyse erfordert bei Materialmodellen ein leicht ansteigendes Spannungs-Dehnungs-Diagramm. In manchen Fällen komplizierter Modelle, z.B. bei mehreren Kontakten, kann das Erhöhen der abweichenden Iterationen bei der Konvergenz helfen; dieser Wert kann in den Normeinstellungen eingestellt werden. Die häufigsten Fehler bei der Berechnung sind Singularitäten, wenn Teile eines Modells nicht korrekt verbunden sind und sich frei bewegen oder frei rotieren können. Dazu erhält der Nutzer eine entsprechende Benachrichtigung und sollte das Modell auf fehlende Schweißnähte oder Schrauben kontrollieren. Das verformte Modell ist mit den Komponenten dargestellt, welche eine Verschiebung der ersten Singularität um 1 m verursacht haben, sodass die Singularität einfach entdeckt werden kann.

Fehlende Schweißnähte an Knotenblechen führen zur Singularität

Dünnwandige Bauteile

IDEA StatiCa Connection sollte bei der Bemessung von Verbindungen dünnwandiger Bauteile nur erfahrenen Ingenieuren überlassen werden. Eine Beulanalyse ist ein Muss und jede Form muss sorgfältig analysiert werden.

Das Programm IDEA StatiCa Connection dient der Bewertung von Verbindungen warmgewalzter Bauteile, die nicht signifikant von Beulen beeinflusst werden (> Theoretischer Hintergrund, Abschnitt 3.9, Stabilitätsanalyse). Aufgrund ihrer schnellen und sicheren Berechnung wird eine geometrisch lineare und materiell nichtlineare Analyse durchgeführt. Bei Stabilitätsverlust ist diese Analyse jedoch nicht ausreichend. Wenn Beulen ein Problem darstellen kann, hilft die Durchführung einer linearen Beulanalyse, gefährliche Bereiche zu erkennen und einen Faktor für den Euler-Bifurkationspunkt auszugeben, aber dies ist für dünnwandige Bauteile immer noch nicht ausreichend. Für dünnwandige Bauteile ist nur eine geometrisch nichtlineare Analyse mit Imperfektionen angemessen.

Entscheidet sich der Nutzer, IDEA StatiCa Connection für den Nachweis dünnwandiger Bauteile zu nutzen, sollte er vorab:

- Eine lineare Beulanalyse durchführen und jede Beulform sorgfältig prüfen; die ausgegebenen Beulformen sind möglicherweise nicht ausreichend.

- Sich nicht auf die Plastifizierung der Stahlbleche verlassen und die von-Mises Spannung auf die Streckgrenze oder niedriger beschränken.

- Beachten, dass lokales Beulen, das nicht berücksichtigt wird, die inneren Kräfte in den Komponenten anders (um-)verteilt.

- Beachten, dass die Bewertung der Steifigkeit der Komponenten, aufgrund der unterschiedlichen Versagensarten oder ihrer Kombination, anders ausfallen kann.

- Beachten, dass die ausgegebenen Nachweise und Konstruktionsregeln von Komponenten (z.B. Schrauben, Schweißnähte) den Richtlinien für Standardbauteile folgen. Die Nachweise für dünnwandige Bauteile können abweichen, wodurch sich falsche Nachweise ergeben.

Die Bemessung von Verbindungen mit dünnwandigen Bauteile ist sehr fallspezifisch und es kann keine allgemeine Anleitung ausgegeben werden.

Für die Nutzung dünnwandiger Bauteile wurde IDEA StatiCa Connection nicht validiert!

BEACHTEN SIE WEITERE HINWEISE:

Komponentennachweise – EN

EN 1993-1-1 gibt für dünnwandige Bauteile folgende Definition: “Querschnitte der Klasse 4 sind die, in denen lokales Beulen auftritt, bevor in einem oder mehreren Teilen des Querschnitts die Fließspannung erreicht wird.” Der Hauptteil des Eurocodes für Stahl beschränkt sich auf Bauteile mit einer Materialdicke t ≥ 3 mm. Kapitel 4 – Schweißverbindungen wird auf Materialdicken t ≥ 4 mm angewendet.

Die im Programm ausgegebenen Nachweise von Komponenten gelten nicht für kaltgeformte Bauteile mit einer Dicke < 3 mm. Nachweise für diese Bauteile sind nicht Bestandteil des Funktionsumfangs der Software von IDEA StatiCa und müssen vom Anwender manuell/auf anderem Wege geführt werden.

Anwender müssen auf diesen Umstand achten und die Nachweise durch die entsprechenden Formeln aus EN 1993-1-3 auf anderem Wege führen.

Die Analyse von Anschlüssen mit Hohlprofilen sollte für Bauteile, die außerhalb des Gültigkeitsbereichs für Schweißverbindungen liegen – EN 1993-1-8 – Tabelle 7.1 –, ebenfalls sorgfältig durchgeführt werden.

Für diese Anschlüsse gibt es keine Richtlinien und daher auch keine validierten Ergebnisse seitens des Programms.

Komponentennachweise – AISC

In Kapitel A der AISC 360-16 gibt es einen Benutzerhinweis, der besagt: “Für die Bemessung von kaltgeformten Stahlbauteilen werden die Richtlinien der AISI North American Specification for the Design of Cold-Formed Steel Structural Members (AISI S100) empfohlen - mit Ausnahme kaltgeformter Hohlprofile (HSS) -, die gemäß dieser Spezifikation entwickelt wurden.” AISI S100 und AS/NZS 4600 bieten Formeln zur Bestimmung von Scher- und Zugfestigkeit der häufigsten Verbindungstypen zusammen mit ihrem Anwendungsbereich.

Komponentennachweise – CISC

CSA S16-14 erklärt in Kapitel 1: “Anforderungen für Stahlkonstruktionen wie Brücken, Antennentürme, Offshore-Konstruktionen und kaltgeformte Stahlkonstruktionsbauteile sind in anderen CSA Gruppenrichtlinien angegeben.”

Biegedrill Halterung

Modellbeschreibung

Die Biegedrill Halterung wird durch zwei Steifigkeiten simuliert, die jeder Platte hinzugefügt werden:

- Seiten (Schub) S [N] angewendet in y-Achsrichtung des lokalen Koordinatensystems der Platte

- Torsions C [Nm/m] angewendet um die x-Achse eines lokalen Koordinatensystems der Platte

Der Nutzer kann jede Platte eines Bauteils, die Länge der Halterung, den Typ (durchlaufend oder diskret mit festgelegtem Abstand) sowie Seiten- und Torsionssteifigkeiten auswählen.

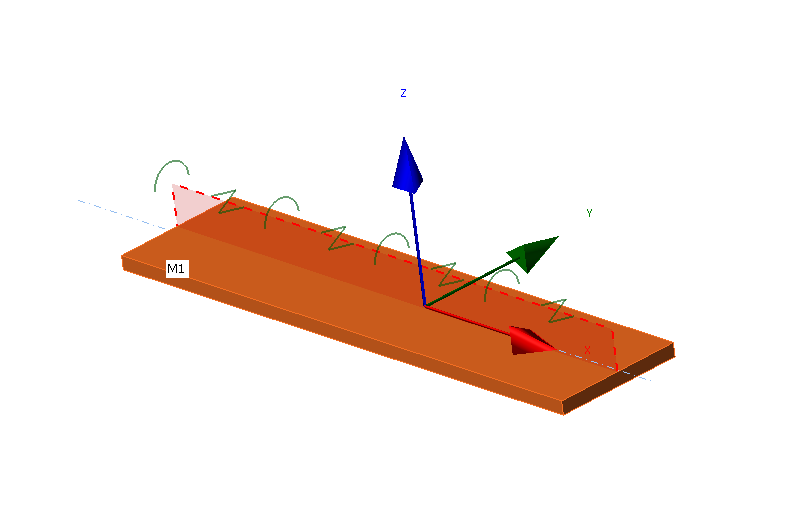

Lokales Koordinatensystem einer Platte mit aufgebrachter BDH

Knoten finiter Elemente werden entlang der Plattenbreite durch Starrkörperelemente Typ 3 (RBE3) zu einem Punkt an der Plattenlängsachse verbunden. Die Torsionssteifigkeit wird an dieser Stelle durch ein spezielles Element mit nur einer Steifigkeit aufgebracht, der Rotation um die x-Achse. Dieser Punkt ist auch durch zwei andere RBE3 mit einem speziellen Element zwischen ihnen mit einer Steifigkeit verbunden, der Verschiebung in der y-Achse.

Die Seitensteifigkeit wird vom Benutzer als frei, starr oder mit eingestellter Steifigkeit eingestellt. Die starre Steifigkeit ist ausreichend hoch und wird auf das 1000-fache der Schersteifigkeit der Platte eingestellt. Die Steifigkeit \(S\) wird pro Längeneinheit (ein Meter) mit einer Krafteinheit [N] eingestellt. Die Steifigkeit eines Elements \(S_i\) hat eine Krafteinheit geteilt durch eine Längeneinheit [N/m] und ist dann:

\[ S_i = \frac{S}{s_d} \]

Wo:

- \(s_d\) – Abstand zwischen zwei Punkten [m]

Bei den Typ diskret wird der Abstand direkt vom Nutzer festgelegt. Für den Typ durchlaufend ist der Abstand ausreichend klein, so dass das Verhalten der Platte nicht durch den Abstand beeinflusst wird.

Ebenso wird die Torsionssteifigkeit vom Nutzer als frei, starr oder mit eingestellter Steifigkeit eingestellt. Die starre Steifigkeit ist ausreichend hoch und wird auf das 1000-fache der Biegesteifigkeit der Platte eingestellt. Die Steifigkeit \(C\) wird pro Längeneinheit (ein Meter) mit einer Einheit des Biegemoments dividiert durch die Längeneinheit [Nm/m] festgelegt. Die Steifigkeit eines Elements \(C_i\) hat eine Biegemomenteinheit dividiert durch die Längeneinheit zum Quadrat [Nm/m2] und ist dann:

\[ C_i = \frac{C}{s_d} \]

Versteckte Finite-Elemente und RBE3 sorgen für Seiten- und Torsionssteifigkeit der Bauteilplatte

Beachten Sie, dass RBE3 nur Interpolationsverbindungen sind, die selbst keine Steifigkeit bieten.

Verifizierung

Das Modell, das die BDH bereitstellt, wurde durch die Software LTBeam verifiziert, die Balkenelemente (1D) mit sieben Freiheitsgraden verwendet. Das heißt, der Querschnitt wird nicht verformt, aber das Element kann Verwölbungen aufnehmen. Der Vergleich wird am Beispiel eines IPE 180-Querschnitts aus der Stahlsorte S355 mit einer Länge von 6 m gezeigt. Der Träger wird an beiden Enden mit einer gleichmäßigen Belastung von 20 kN/m am oberen Flansch befestigt. Die Software LTBeam ist in der Lage, das elastische kritische Moment zu bestimmen, das dem Ergebnis der linearen Beulanalyse (LBA) in IDEA StatiCa Member entspricht.

Vergleich von LTBeam und IDEA StatiCa Member für Seiten- und Torsionssteifigkeit

Der kritische Lastmultiplikator zum elastischen Knicken \(\alpha_{cr}\) mit Seitensteifigkeit ist laut beiden Softwares sehr ähnlich. Die Grenze der Seitensteifigkeit, bei der das Biegedrillknicken nur bis zu 5% der Biegetragfähigkeit des Trägers wirkt, berechnet sich nach EN 1993-1-1 zu \(S_{lim} = 8589\, \textrm{kN}\). Allerdings gehen die Ergebnisse mit Torsionssteifigkeit bei höheren Rotationssteifigkeiten auseinander. Wenn Sie die verformte Form in IDEA StatiCa Member beobachten, wird der Unterschied durch die Verformung des Querschnitts verursacht, die nur durch das Schalenmodell erfasst werden kann. LTBeam bietet unrealistisch hohe Multiplikatoren für kritische Lasten für eine hohe Torsionssteifigkeit.

Um diese Behauptung zu verifizieren, wurde an der ETH Universität das Schalenelementmodell ABAQUS erstellt. Der Träger ist wieder an beiden Enden befestigt, aus Stahl der Klasse S355 und mit einer Länge von 6 m. Als Trägerquerschnitt wurde IPE 240 verwendet. Die Grenze der Torsionssteifigkeit, d.h. das Biegedrillknicken wirkt sich nur bis zu 5% der Biegesteifigkeit des Trägers aus, wurde nach \(C_{lim} = 27,13\, \textrm{kNm/m}\) berechnet. Das Modell wird durch eine Kraft in der Feldmitte am Oberflansch belastet.

Vergleich von ABAQUS, LTBeam und IDEA StatiCa Member für Torsionssteifigkeit

Der Einfluss der Torsionssteifigkeit ist bei beiden Modellen aus Schalenelementen und LTBeam divergiert sehr ähnlich. Am wichtigsten ist, dass die von GMNIA ausgegebenen Knickfestigkeiten von ABAQUS- und IDEA StatiCa Member fast übereinstimmen – die Unterschiede betragen bis zu 4 %.

Schätzen der Steifigkeit

Die BDH aus mit Beton verfüllten Decken mit Verbundwirkung aus Kopfbolzen darf bei Seitensteifigkeit als starr angenommen werden. Die Steifigkeiten von Trapezblechen oder Sandwichelementen sind viel kleiner und können durch Versuche oder Berechnungen ermittelt werden. Am häufigsten werden die Werte der Seiten- und Torsionssteifigkeit von Herstellern von Sandwichelementen oder anderen Arten von Verkleidungen empfohlen.

Die Berechnung der Seitensteifigkeit S [N] von Trapezblechen ist in EN 1993-1-3, Kapitel 10 enthalten:

\[S=1000 \sqrt{t^3} \left ( 50+10 \sqrt[3]{b_{roof}} \right ) \frac{s}{h_w} \]

Wo:

- t – Entwurfsdicke von Trapezblechen [mm]

- broof – Dachbreite, z.B. bei Satteldächern Abstand zwischen First und Traufe [mm]

- s – Abstand zwischen den Trägern [mm]

- hw – Profiltiefe Trapezblech [mm]

Die Formel gilt, wenn das Trapezblech an jeder Rippe mit dem Träger verbunden ist. Wenn die Beplankung nur an jeder zweiten Rippe mit dem Träger verbunden ist, ist S durch 0,2*S zu ersetzen.

Die Seitensteifigkeit von Sandwichelementen wird in der ECCS-Empfehlung beschrieben. Die Steifigkeit von Verbindungselementen ist von entscheidender Bedeutung:

\[S=\frac{k_v}{2B} \sum_{k=1}^{n_k}c_k^2\]

Wo:

- kv – Schersteifigkeit eines Befestigungsmittels

- B – Breite eines Sandwichelement

- nk – Anzahl Befestigungspaare pro Element und Lagerung

- ck – Abstand zwischen den beiden Verbindungselementen eines Paares

Die Torsionssteifigkeit ist komplizierter und kann auch anhand der ECCS-Empfehlung geschätzt werden. Sie enthält den Beitrag von Verbindungselementen, Sandwichelementen und Trägerverzerrungen. Die Trägerverzerrung kann vernachlässigt werden, da sie bereits im Schalenelementmodell enthalten ist.

Torsions- (links) und Seitensteifigkeit (rechts) von Sandwichelementen (ECCS, 2014)

Die Bemessung nach traditionellen AISC-Methoden wird z.B. in Denavit et al (2020) beschrieben.

Verweise

- CTICM, LTBeam v. 1.0.11, available at: https://www.cesdb.com/ltbeam.html

- Abaqus. Reference manual, version 6.16. Simulia, Dassault Systéms. France, 2016.

- EN 1993-1-3: Eurocode 3: Design of steel structures – Part 1-3: General rules – Supplementary rules for cold-formed members and sheeting, CEN, 2006.

- ECCS TC7 – Technical Working Group TWG 7.9 Sandwich Panels and Related Structures, European Recommendations on the Stabilization of Steel Structures by Sandwich Panels, 2nd edition, 2014. ISBN 978-90-6363-081-2

- Denavit, M.D.; Jacobs, W.P.; Helwig, T.A. (2020). "Continuous Bracing Requirements for Constrained-Axis Torsional Buckling," Engineering Journal, American Institute of Steel Construction, Vol. 57, pp. 69-89.

Anschlüsse mit Hohlprofilbauteilen

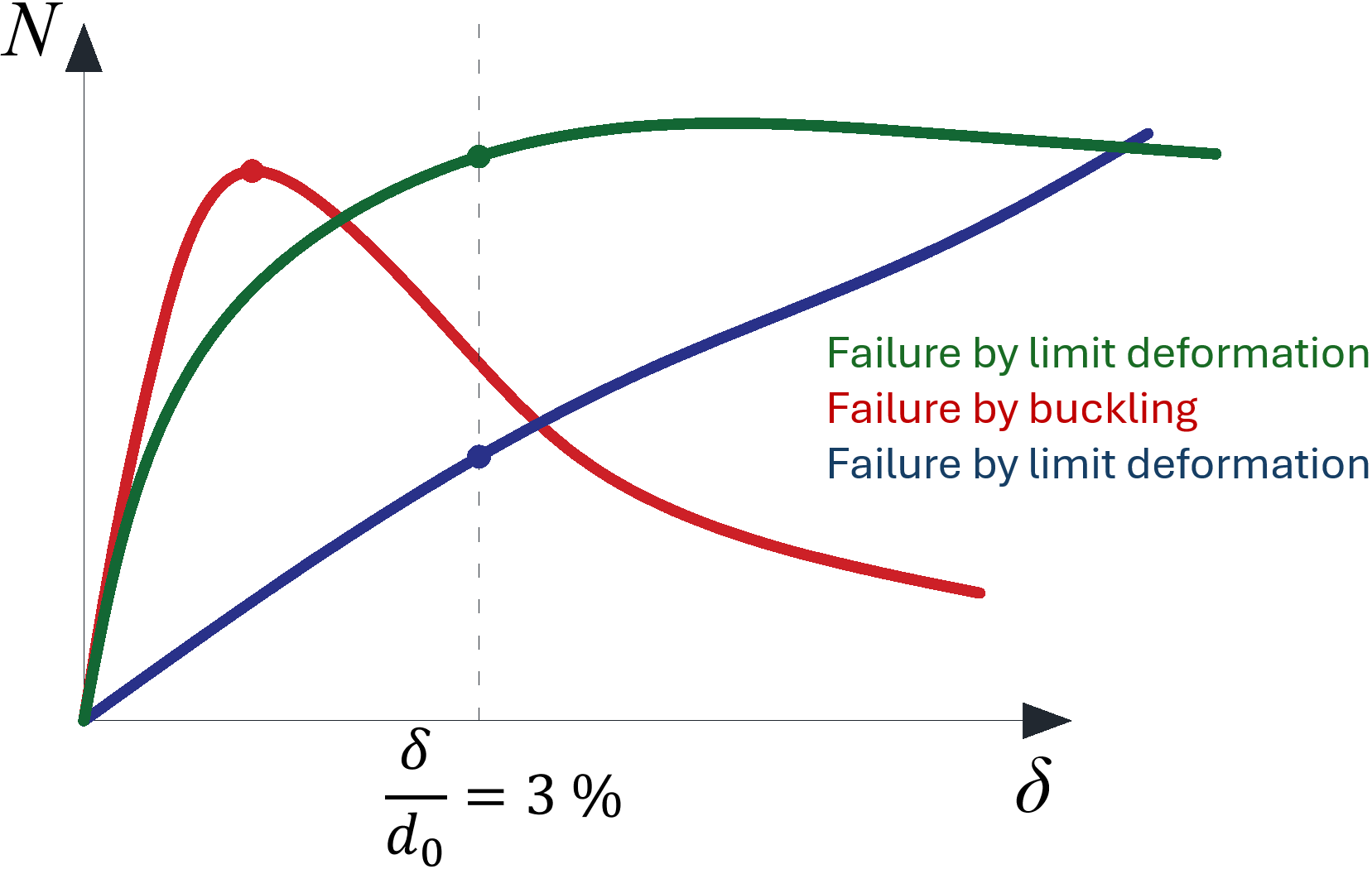

Anschlüsse mit Hohlprofilbauteilen können sich stark verformen, während sie noch erhöhte Lasten tragen können. Andererseits können die Platten im unelastischen Bereich beulen; zu diesem Zweck wurde eine geometrisch und materiell nichtlineare Analyse implementiert.

Querverformung

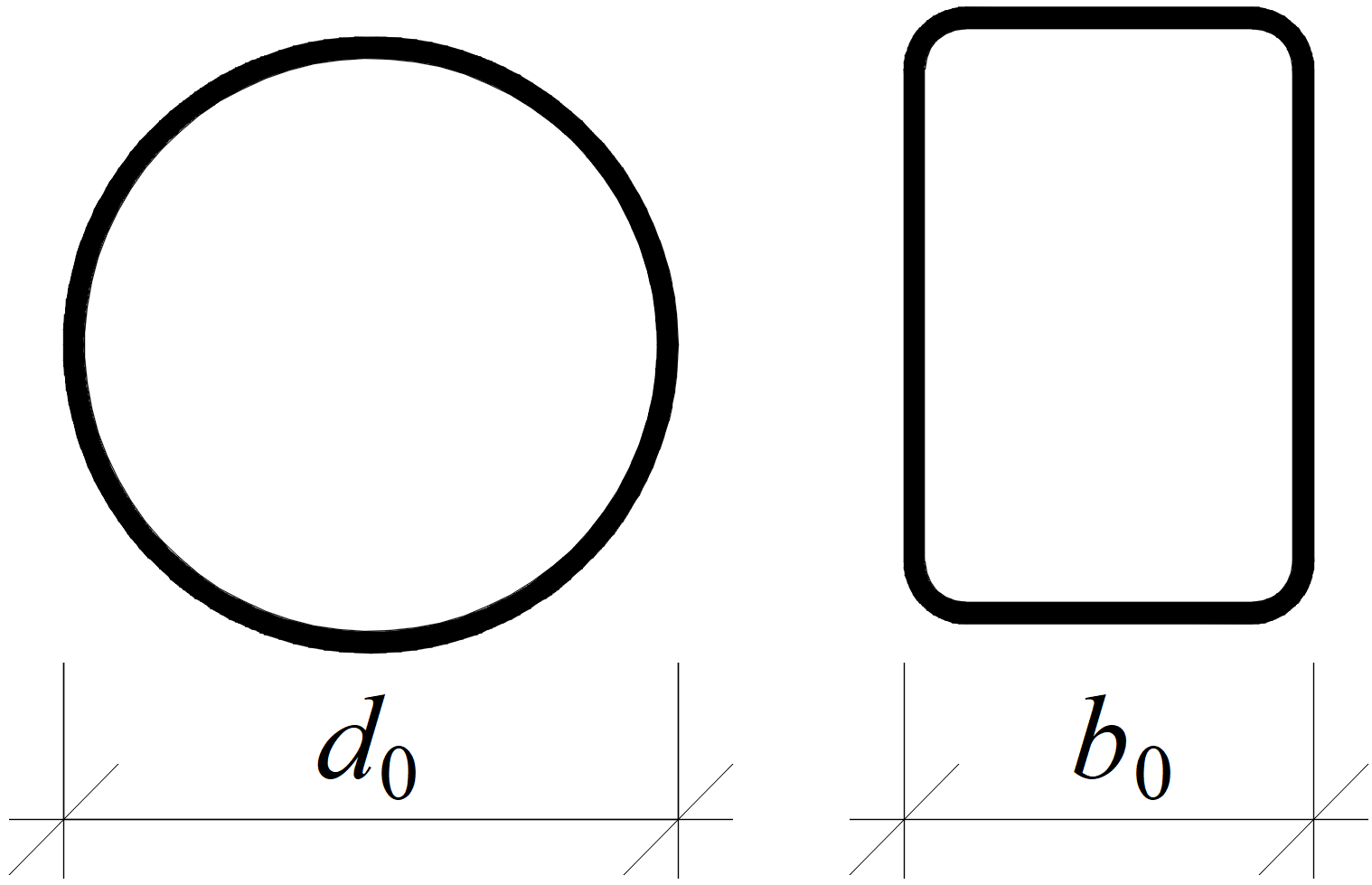

Eines der Kriterien für den Grenzzustand der Tragfähigkeit von Hohlprofilverbindungen ist die Querverformung von Hohlprofilen. Der Nachweis ist im Programm verfügbar und wird von den CIDECT Bemessungsrichtlinien anerkannt.

Die Grenzen betragen 3% der kleineren Abmessung des Querschnitts (0,03 · d0 für CHS und 0,03 · b0 für RHS) für den Grenzzustand der Tragfähigkeit und 1% für den Grenzzustand der Gebrauchstauglichkeit.

Definition der Querschnittsgrößen für Rundhohlprofile (CHS) und Rechteckhohlprofile (RHS)

Typische Last-Verformungs-Diagramme für Verbindungen mit Hohlprofilen; die rote Kurve steht für dünnwandige Bauteile, die unter Druck stehen, die grüne Kurve für reguläre Bauteil, die unter Druck stehen, die blaue Kurve für z.B. für einen auf Zug belasteten X-Anschluss

Geometrisch und Materiell Nichtlineare Analyse (GMNA)

Bei einigen Verbindungen mit Hohlprofilen, insbesondere mit einem hohen Verhältnis von Durchmesser zu Dicke, erfasst die geometrisch lineare Analyse möglicherweise das Verhalten der Verbindung nicht mit ausreichender Präzision, und ihre Lasttragfähigkeit kann unterschätzt oder überschätzt werden. Es wird empfohlen, für Verbindungen von Hohlprofilen eine erweiterte geometrisch und materiell nichtlineare Analyse zu verwenden, obwohl die Rechenzeit etwas höher ist. Ist die GMNA-Analyse für Hohlprofile in der Normeinstellung ausgewählt , wird GMNA anstelle der geometrisch linearen und materiell nichtlinearen Analyse (MNA, standardmäßig in IDEA Statica Connection verwendet), für Modelle mit Hohlprofilbauteil als gelagertes Bauteil, verwendet.

Analysetyp: Ermüdung

Der Analysetyp Ermüdung liefert keinen endgültigen Widerstand oder keine Anzahl von Zyklen, die das Detail dauern kann. Es liefert lediglich Eingaben für weitere Berechnungen gemäß Normen.

Es müssen immer mindestens zwei Lastfälle eingestellt werden; der erste Lastfall ist der Bezug. Er wird z.B. als Eigengewicht der Struktur angenommen und kann Nulllasten enthalten. Die anderen Lastfälle simulieren Ermüdungswirkungen. Die von IDEA StatiCa bereitgestellten nominalen Normal- und Scherspannungen sind die Spannungsbereiche zwischen der Ermüdungswirkung, z.B. LE2 und dem Bezugslastfall.

Beispielsweise beträgt die Scherspannung an einer bestimmten Stelle im Bezugslastfall50 MPa und im LE2 180 MPa. Die gezeigte nominelle Scherspannung an dieser Stelle beträgt:

\[\tau = 180-50=130\, \textrm{MPa}\]

Beachten Sie, dass aufgrund von Ermüdungswirkungen keine Nachgiebigkeit der Platten auftreten sollte, da sonst die Spannungsbereiche verzerrt sind.

Die Spannungen sind verfügbar für:

- Schrauben

- Schweißnähte

- Platten

Schrauben

Bei Schrauben werden die Spannungen einfach mittels Dividieren der Kraft durch die entsprechende Fläche bestimmt:

- \(\sigma = F_t / A_s \)

- \(\tau = V / A \)

Wo

- \(F_t\) – Zugkraft in der Schraube

- \(A_s\) – Zugspannungsquerschnitt der Schraube

- \(V\) – Scherkraft in der Schraube; bei mehreren Scherbenen wird die höchste Scherkraft verwendet

- \(A\) – Schraubenfläche, die der Scherung standhält; Zugspannungsbereich, wenn Gewinde von der Scherebene abgefangen werden und und sonst Bruttoquerschnittsfläche

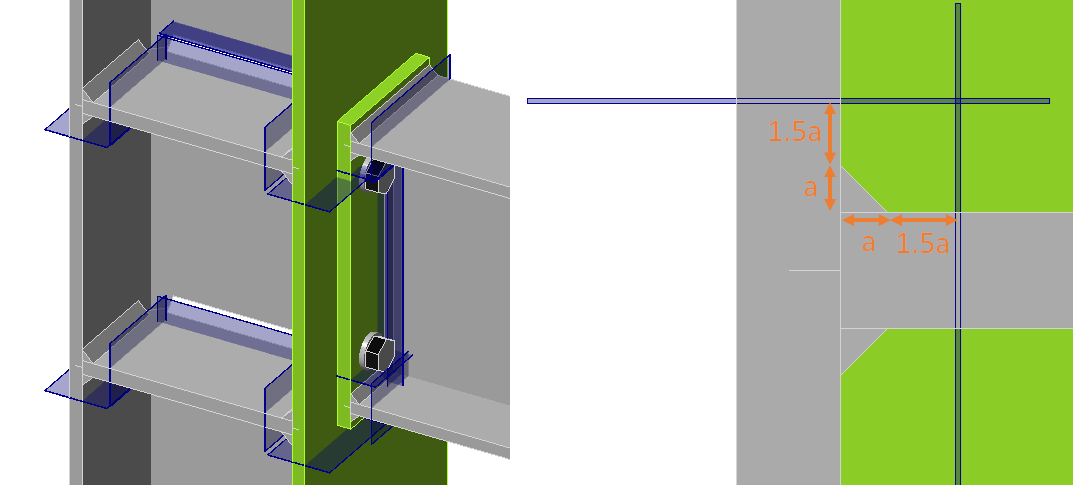

Schweißnähte

Schweißnähte bestehen in der CBFEM aus dem Schweißnahtelement mit Mehrpunktkopplungen, die die Platten verbinden. Die Spannungsverteilung in der Schweißnaht wird durch die Kopplungen gestört, und daher werden die Spannungen aus einem Abschnitt entnommen, der das 1,5-fache der Schenkelgröße von der Schweißnaht entfernt liegt. Für die doppelseitige Kehlnaht werden drei Abschnitte erstellt. Zwei Abschnitte befinden sich in derselben Detailkategorie, und es wird nur der höher beanspruchte Abschnitt angezeigt. Angezeigt werden die maximale Normalspannung und die entsprechende Scherspannung an derselben Stelle sowie die maximale Scherspannung und die entsprechende Normalspannung an derselben Stelle.

Platten

Die Spannung in Platten kann durch Erstellen eines benutzerdefinierten Abschnitts mittels der Fertigungsoperation Arbeitsebene visualisiert werden. In der nachfolgenden Abbildung wurden zwei Arbeitsebenen erstellt, um die Spannungen um die Schraubenlöcher darzustellen. Die maximale Normalspannung und die entsprechende Scherspannung an derselben Stelle sowie die maximale Scherspannung und die entsprechende Normalspannung an derselben Stelle werden angezeigt.

Feuerbemessung

Temperatur

In IDEA StatiCa Member legt der Nutzer eine Temperatur für das gesamte Modell fest. Alle Elemente im Modell haben eine festgelegte Temperatur.