Controle van componenten volgens de Eurocode

De CBFEM-methode combineert de voordelen van de algemene Finite Element Method (FEM) en de standaard componentenmethode (CM). De op het nauwkeurige CBFEM-model berekende spanningen en interne krachten worden gebruikt bij de controle van alle componenten.

De afzonderlijke componenten worden gecontroleerd volgens Eurocode EN 1993-1-8.

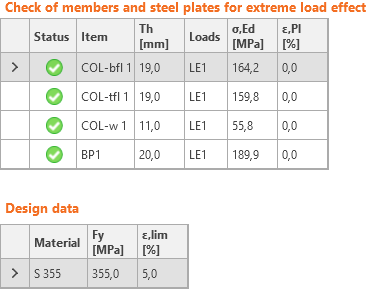

Norm controle van platen volgens de Eurocode

De resulterende equivalente spanning (Huber-Mises-Hencky – HMH, von Mises) en plastische rek worden berekend op platen. Een elasto-plastisch materiaalmodel wordt gebruikt voor stalen platen. Een controle van een equivalente plastische rek wordt uitgevoerd. De grenswaarde van 5% wordt gebruikt zoals voorgesteld in Eurocode (EN 1993-1-5, app. C, par. C8, opmerking 1), deze waarde kan door de gebruiker worden gewijzigd in de norm-instellingen.

Het plaatelement is verdeeld in 5 lagen en het elastische/plastische gedrag wordt in elke laag afzonderlijk onderzocht. Het uitvoeroverzicht geeft de meest kritische controle van alle 5 lagen weer.

De CBFEM-methode kan een spanning leveren die eerder hoger is dan de vloeigrens. De reden is de lichte helling van de plastische tak van het spanning-rekdiagram dat in de analyse wordt gebruikt om de stabiliteit van de interactieberekening te verbeteren. Voor praktisch ontwerp is dit geen probleem. Bij hogere belastingen neemt de equivalente plastische spanning toe en faalt de verbinding terwijl de plastische rekgrens wordt overschreden.

Controle van lassen volgens de Eurocode

Hoeklassen worden gecontroleerd volgens EN 1993-1-8. De sterkte van stompe lassen wordt verondersteld hetzelfde te zijn als het basismetaal en wordt niet gecontroleerd.

Hoeklassen

Ontwerp weerstand

De plastische herverdeling in lassen wordt gebruikt om automatisch de spanningssingulariteiten in laselementen te vermijden, om de spanning verder over de laslengte te herverdelen. De sterkte van de las komt ongeveer overeen met de handmatige berekening en de spanning is correct verdeeld voor gecompliceerde zaken zoals lassen aan een niet-verstijfde flens (EN 1993-1-8 – Cl. 4.10). De spanning in het keeldoorsnede van een hoeklas wordt bepaald volgens EN 1993-1-8 Cl. 4.5.3. Spanningen worden berekend uit de spanningen in het laselement. Er wordt geen rekening gehouden met het buigmoment rond de lengteas van de las.

\[ \sigma_{w,Ed}=\sqrt{\sigma_{\perp}^2 + 3 \left ( \tau_{\perp}^2 + \tau_{\parallel}^2 \right )} \]

\[ \sigma_{w,Rd} = \frac{f_u}{\beta_w \gamma_{M2}} \]

Las uitnutting

\[ U_t = \min \left\{ \frac{\sigma_{{w,Ed}}}{\sigma_{w,Rd}}, \frac{\sigma_{\perp}}{0.9 f_u / {\gamma_{M2}}} \right\} \]

waarbij:

- σw,Ed – equivalente spanning in de las

- σw,Rd – las weerstand

- βw – correlatie factor (EN 1993-1-8 – Tabel 4.1)

- fu – uiterste sterkte, gekozen als de laagste van de twee verbonden basismaterialen of volgens materiaal gekozen door gebruiker

- γM2 – veiligheidsfactor (EN 1993-1-8 – Tabel 2.1; bewerkbaar in Norminstellingen)

- σ┴, τ┴, τ‖ – spaninngen in de las volgens onderstaand figuur:

Alle waarden die nodig zijn voor controle zijn afgedrukt in tabellen. Ut is het gebruik van het meest uitgenutte element. Omdat plastische herverdeling van spanning in de las wordt gebruikt, is dit het beslissende gebruik. Utc geeft informatie over het gebruik langs de laslengte. Het is de verhouding tussen de werkelijke spanning bij alle elementen van de las en de ontwerpweerstand van de spanning over de gehele lengte van de las.

De equivalente spanning in het lasdiagram toont de volgende spanning:

\[ \sigma = \max \left \{ \frac{\sigma_{\perp}}{0.9 \beta_w}, \, \sqrt{\sigma_{\perp}^2 + 3 \tau_{\perp}^2 + 3 \tau_{\parallel}^2} \right \} \]

Stompe lassen

Lassen kunnen worden gespecificeerd als stompe lassen. Bij stompe lassen wordt rekening gehouden met volledige penetratie van het materiaal en daarom kunnen dergelijke lassen niet worden gecontroleerd.

Controle van bouten en voorgespannen bouten volgens de Eurocode

Bouten

De initiële stijfheid en ontwerpweerstand van bouten in afschuiving zijn in CBFEM gemodelleerd volgens Cl. 3.6 en 6.3.2 in EN 1993-1-8. De veer die afschuiving en trek vertegenwoordigt, heeft een bi-lineair kracht-vervormingsgedrag met een initiële stijfheid en ontwerpweerstand volgens Cl. 3.6 en 6.3.2 in EN 1993-1-8.

Ontwerp trekweerstand van bout: (EN 1993-1-8 – Tabel 3.4):

\[ F_{t,Rd}=0.9 f_{ub} A_s / \gamma_{M2} \]

Ontwerp pons-afschuifweerstand van bout-kop of moer(EN 1993-1-8 – Tabel 3.4):

\[ B_{p,Rd} = 0.6 \pi d_m t_p f_u / \gamma_{M2} \]

Ontwerp afschuifweerstand per afschuifvlak (EN 1993-1-8 – Tabel 3.4):

\[ F_{v,Rd} = \alpha_v f_{ub} A_s / \gamma_{M2} \]

Ontwerpafschuifweerstand kan worden vermenigvuldigd met reductiefactor βp als pakking aanwezig is (EN 1993-1-8 – Cl. 3.6.1. (12)) en deze optie is geselecteerd in Norm-instellingen.

Ontwerp dragende weerstand van plaat:(EN 1993-1-8 – Table 3.4):

\( F_{b,Rd} = k_1 a_b f_u d t / \gamma_{M2} \) voor standaard gaten

\( F_{b,Rd} = 0.6 k_1 a_b f_u d t / \gamma_{M2} \) voor slobgaten

Uitnutting onder trek [%]:

\[ Ut_t = \frac{F_{t,Ed}}{\min (F_{t,Rd},\, B_{p,Rd})} \]

Uitnutting op afschuiving [%]:

\[ Ut_t = \frac{V}{\min (F_{v,Rd},\, F_{b,Rd})} \]

Interactie afschuiving en trek [%]:

\[ Ut_{ts}=\frac{V}{F_{v,Rd}}+\frac{F_{t,Ed}}{1.4 F_{t,Rd}} \]

waarbij:

- As – trekspanningsgebied van de bout

- fub – uiterste treksterkte van de bout

- dm – gemiddelde van de dwarse punten en dwarsafmetingen van de boutkop of de moer, welke kleiner is.

- d – bout diameter

- tp – plaatdikte onder de boutkop/moer

- fu – uiterste trek sterkte

- αv = 0.6 voor klasses 4.6, 5.6, 8.8 en 0.5 voor klasses 4.8, 5.8, 6.8, 10.9

- \( k_1 = \min \left (2.8 \frac{e_2}{d_0}-1.7, \, 1.4 \frac{p_2}{d_0}-1.7, \, 2.5 \right ) \) – factor uit Tabel 3.4

- αb = 1.0 als de afschuivings controle met αb is gedeactiveerd in Norm-instellingen; als de controle is geactivateerd, de waarde van αb is bepaald volgens EN 1993-1-8 – Tabel 3.4: \( \alpha_d = \min \left ( \frac{e_1}{3 d_0}, \, \frac{p_1}{3 d_0}-\frac{1}{4}, \, \frac{f_{ub}}{f_u} \right ) \)

- e1, e2 – rand afstanden in de richting van de belasting en loodrecht op de belasting.

- p1, p2 – bout steek in de richting van de belasting en loodrecht van de belasting.

- Ft,Ed – ontwerp trekkracht in bout

- V – ontwerp afschuifkracht in bout

- γM2 – veiligheidsfactor (EN 1993-1-8 – Tabel 2.1; instelbaar in Norm-instellingen)

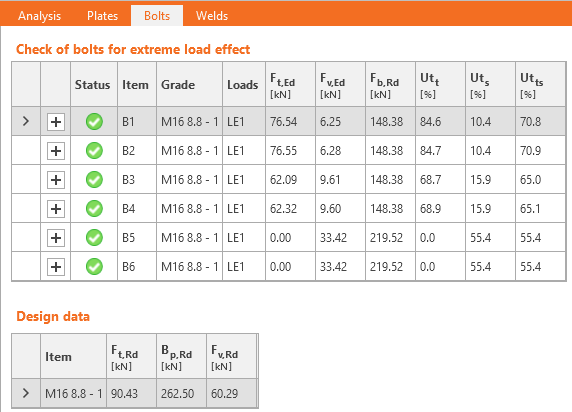

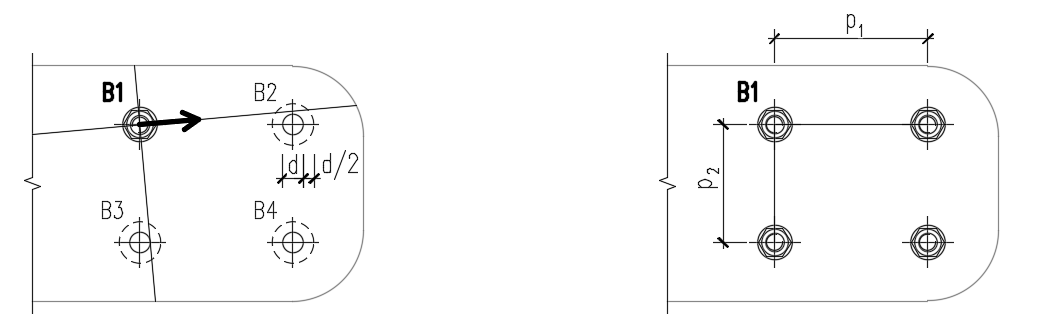

Randafstanden die worden gebruikt voor boutafschuifweerstand moeten relevant zijn voor algemene plaatgeometrieën, platen met openingen, uitsparingen, enz.

Het algoritme beschouwt de werkelijke richting van de resulterende dwarskrachtvector in een gegeven bout en berekent vervolgens de afstanden die nodig zijn voor de afschuifcontrole.

De eind- (e1) en rand (e2) afstanden worden bepaald door de plaatcontour in drie segmenten te verdelen. Het eindsegment wordt aangegeven door een bereik van 60° in de richting van de krachtvector. De randsegmenten worden gedefinieerd door twee bereiken van 65° loodrecht op de krachtvector. De kortste afstand van een bout tot een relevant segment wordt dan als eind- of randafstand genomen.

De afstanden tussen boutgaten (p1; p2) worden bepaald door de omringende boutgaten virtueel te vergroten met de helft van hun diameter en vervolgens twee lijnen in de richting en loodrecht op de dwarskrachtvector te tekenen. De afstanden tot de vergrote boutgaten die door deze lijnen worden gekruist, worden dan in de berekening als p1 en p2 beschouwd.

Voorgespannen bouten

Ontwerp slipweerstand per boutkwaliteit 8.8 of 10.9 (EN 1993-1-8, Cl. 3.9 – verg. 3.8):

\[ F_{s,Rd} =\frac{k_s n \mu (F_{p,C} - 0.8 F_{t,Ed})}{\gamma_{M3}} \]

De voorspanning (EN 1993-1-8 – verg. 3.7)

Fp,C = 0.7 fub As

De voorspanfactor 0.7 kan aangepast worden in de Norm-instelling.

Uitnutting [%]:

\[ Ut_s = \frac{V}{F_{s,Rd}} \]

waarbij:

- As – trekspanningsgebied van de bout

- fub – uiterste treksterkte

- ks – a coëfficiënt (EN 1993-1-8 – Tabel 3.6; ks = 1 voor normale ronde gaten, ks = 0.63 voor slobgaten)

- μ – slip factor aanpasbaar in Norm-instelling (EN 1993-1-8 – Tabel 3.7)

- n – aantal wrijvingsoppervlakken. Controle wordt voor elk wrijvingsoppervlak afzonderlijk berekend

- γM3 – Veiligheidsfactor (EN 1993-1-8 – Tabel 2.1; aanpasbaar in Norm-instellingen – aanbevolen waardes zijn 1.25 voor UGT en 1.1 voor BGT ontwerp)

- V – ontwerp dwarskracht in bout

- Ft,Ed – ontwerp trekkracht in bout

Als slip van voorgespannen bouten wordt gecontroleerd op bruikbaarheidsgrenstoestand, moeten ze daarna worden omgeschakeld naar "dragend-trek/afschuif interactie" en worden gecontroleerd op de uiterste grenstoestand.

Detailing

Detail controles van bouten worden uitgevoerd als de optie is geselecteerd in Norm-instellingen. Afmetingen van boutmidden tot plaatranden en tussen bouten worden gecontroleerd. Randafstand e = 1,2 en afstand tussen bouten p = 2,2 worden aanbevolen in tabel 3.3 in EN 1993-1-8. De gebruiker kan beide waarden wijzigen in Norm-instellingen.

Controle van de ankers volgens de Eurocode

De weerstanden van de ankerbouten worden geëvalueerd volgens EN 1992-4, Cl. 7.2 voor kop- en achteraf aangebrachte ankers. Uittrekbreuk van rechte ankers, gecombineerd uittrekken en betonbreuk van gelijmde ankers, en betonsplijtbreuk worden niet gecontroleerd vanwege ontbrekende informatie die alleen beschikbaar is voor het specifieke anker- en lijmtype van de ankerfabrikant.

In de norminstellingen zijn instellingen beschikbaar om controles op het uitbreken van betonkegels in trek en afschuiving te activeren/deactiveren. Als de controle op het uitbreken van de betonkegel niet is geactiveerd, wordt aangenomen dat de speciale wapening is ontworpen om deze kracht te weerstaan. De grootte van de kracht wordt gegeven in formules. Bovendien kan het beton worden ingesteld als gescheurd of ongescheurd. De weerstanden van ongescheurd beton zijn hoger.

Trekweerstand staal (EN 1992-4, Cl. 7.2.1.3):

\[ N_{Rd,s} = \frac{N_{Rk,s}}{\gamma_{Ms}} \]

waar:

- NRk,s = c ∙ As ∙ fuk – karakteristieke weerstand van een bevestigingsmiddel in geval van staalbreuk

- c – afname in trekweerstand van bouten met gesneden schroefdraad volgens EN 1993-1-8 – Cl. 3.6.1. (3) aanpasbaar in norm-instellingen

- As – ankerbout trekspanningsgebied

- fuk – ankerbout karakteristieke treksterkte

- \(\gamma_{Ms}=1.2 \cdot \frac{f_{uk}}{f_{yk}} \ge 1.4\) – partiële veiligheidsfactor voor staalbreuk onder trek (EN 1992-4, tabel 4.1)

- fyk – ankerbout karakteristieke vloeigrens

Concrete cone failure resistance of anchor or group of anchors (EN 1992-4, Cl. 7.2.1.4):Betonconusbreukweerstand van anker of groep ankers (EN 1992-4, Cl. 7.2.1.4):

\[ N_{Rd,c} = \frac{N_{Rk,c}}{\gamma_{Mc}} \]

waar:

- \(N_{Rk,c}=N_{Rk,c}^0 \cdot \frac{A_{c,N}}{A_{c,N}^0} \cdot \psi_{s,N} \cdot \psi_{re,N} \cdot \psi_{ec,N} \cdot \psi_{M,N}\) – karakteristieke weerstand van een bevestigingsmiddel, een groep bevestigingsmiddelen en de gespannen bevestigingsmiddelen van een groep bevestigingsmiddelen in geval van breuk van de betonkegel

- \(N_{Rk,c}^0 = k_1 \sqrt{f_{ck}} h_{ef}^{1.5}\) – karakteristieke weerstand van een enkel bevestigingsmiddel geplaatst in beton en niet beïnvloed door aangrenzende bevestigingsmiddelen of randen van het betonelement

- k1 – factor rekening houdend met betonconditie en ankertype; voor ingegoten kopankers (met volgplaten) k1 = 8.9 voor gescheurd beton en k1 = 12.7 voor ongescheurd beton; voor achteraf gemonteerde bevestigingsmiddelen (rechte ankers) k1 = 7.7 voor gescheurd beton en k1 = 11.0 voor ongescheurd beton

- fck – karakteristieke betonnen drukcilindersterkte

- hef – inbeddingsdiepte van het anker in beton; voor drie of meer dichte randen, EN 1992-4, Kl. 7.2.1.4 (8) is van toepassing en van kracht \(h'_{ef} = \max \left \{ \frac{c_{max}}{c_{cr,N}} \cdot h_{ef}, \, \frac{s_{max}}{s_{cr,N}} \cdot h_{ef} \right \}\) wordt in plaats daarvan gebruikt in formules voor NRk,c0, ccr,N, scr,N, Ac,N, Ac,N0, ψs,N, and ψec,N

- Ac,N – werkelijke geprojecteerde oppervlakte, beperkt door overlappende betonkegels van aangrenzende bevestigingsmiddelen en door randen van het betonelement

- Ac,N0 = scr,N2 – referentie geprojecteerd oppervlak, d.w.z. betonoppervlak van een individueel anker met grote tussenruimte en randafstand bij het betonoppervlak

- \(\psi_{s,N}=0.7+0.3 \cdot \frac{c}{c_{cr,N}} \le 1\) – factor die rekening houdt met verstoring van de spanningsverdeling in het beton door de nabijheid van een rand van het betonelement

- c – kleinste randafstand

- ccr,N = 1.5 ∙ hef – karakteristieke randafstand voor het verzekeren van de overdracht van de karakteristieke weerstand van een anker bij uitbreken van beton onder trekbelasting

- \(\psi_{re,N}=0.5+\frac{h_{ef}}{200} \le 1\) – shell spalling factor

- \(\psi_{ec,N}=\frac{1}{1+2 \cdot (e_N / s_{cr,N})} \le 1\) – factor die rekening houdt met groepseffect wanneer verschillende trekbelastingen inwerken op de individuele bevestigingsmiddelen van een groep; ψec,N wordt voor elke richting afzonderlijk bepaald en het product van beide factoren wordt gebruikt

- eN – excentriciteit van de resulterende spankracht van gespannen bevestigingsmiddelen ten opzichte van het zwaartepunt van de gespannen bevestigingsmiddelen

- scr,N = 2 ∙ ccr,N – karakteristieke afstand van ankers om de karakteristieke weerstand van de ankers te garanderen in geval van breuk van de betonkegel onder trekbelasting

- \(\psi_{M,N} = 2- \frac{z}{1.5 \cdot h_{ef}} \ge 1\) – factor die rekening houdt met het effect van een drukkracht tussen bevestiging en beton in geval van buigmomenten met of zonder axiale kracht; deze parameter is gelijk aan 1 als c < 1.5 hef of de verhouding van de drukkracht (inclusief de compressie door buiging) tot de som van de trekkrachten in ankers kleiner is dan 0,8 ofz / hef ≥ 1.5

- z – interne hefboomarm van een bevestiging

- γMc = γc ∙ γinst – partiële veiligheidsfactor (EN 1992-4, Table 4.1)

- γc – partiële veiligheidsfactor voor beton (aanpasbaar in de norm-instellingen)

- γinst – partiële veiligheidsfactor rekening houdend met de installatieveiligheid van een ankersysteem (aanpasbaar in norminstellingen)

Het betonnen uitbreekkegelgebied voor een groep ankers die door spanning worden belast en die een gemeenschappelijke betonnen kegel, Ac,N, vormen, wordt weergegeven door een rode stippellijn.

Uittrekweerstand (EN 1992-4, Cl. 7.2.1.5)

Uittrekweerstand wordt gecontroleerd voor ankers met volgplaten volgens EN 1992-4, Cl. 7.2.1.5:

\[ N_{Rd,p}=\frac{N_{Rk,p}}{\gamma_{Mc}} \]

waar:

- NRk,p = k2 ∙ Ah ∙ fck – karakteristieke weerstand bij uittrekfalen

- k2 – coëfficiënt afhankelijk van de toestand van het beton, k2 = 7.5 voor gescheurd beton, k2 = 10.5 voor ongescheurd beton

- Ah – draaggebied van de kop van het anker; voor ronde volgplaat \(A_h = \frac{\pi}{4} \left ( d_h^2 - d^2 \right )\), for rectangular washer plate \(A_h = a_{wp}^2 - \frac{\pi}{4} d^2\)

- dh ≤ 6 th + d – diameter van de kop van de bevestiger

- th – dikte van de kop van de kop van de bevestiger

- d – diameter van de schacht van de bevestiger

- fck – karakteristieke betonnen drukcilindersterkte

- γMc = γc ∙ γinst – partiële veiligheidsfactor (EN 1992-4, Tabel 4.1)

- γc – partiële veiligheidsfactor voor beton (aanpasbaar in norm-instellingen)

- γinst – partiële veiligheidsfactor rekening houdend met de installatieveiligheid van een ankersysteem (aanpasbaar in norm-instellingen)

De uittrekweerstand van andere soorten ankers wordt niet gecontroleerd en moet door de fabrikant worden gegarandeerd.

Weerstand tegen 'blowout' van beton (EN 1992-4, Cl. 7.2.1.8)

Blowout falen wordt gecontroleerd voor kopankers (Ankertype – volgplaat) met randafstand c ≤ 0.5 hef volgens EN 1992-4, Cl. 7.2.1.8. Ankers worden als een groep behandeld als hun afstand nabij de rand s ≤ 4 c1 is. Ondersneden ankers kunnen op dezelfde manier worden gecontroleerd, maar de waarde van Ah is onbekend in de software. Het falen bij 'blowout' van ondersneden ankers kan worden bepaald door een volgplaat met de bijbehorende afmeting te selecteren.

\[N_{Rd,cb} = \frac{N_{Rk,cb}}{\gamma_{Mc}}\]

waar:

- \(N_{Rk,cb} = N_{Rk,cb}^0 \cdot \frac{A_{c,Nb}}{A_{c,Nb}^0} \cdot \psi_{s,Nb} \cdot \psi_{g,Nb} \cdot \psi_{ec,Nb}\) – karakteristieke weerstand in geval van falen van blowout

- \(N_{Rk,cb}^0 = k_5 \cdot c_1 \cdot \sqrt{A_h} \cdot \sqrt{f_{ck}}\) – karakteristieke weerstand van een enkele bevestiger, niet beïnvloed door aangrenzende bevestigingsmiddelen of verdere randen

- Ac,Nb – werkelijke geprojecteerde oppervlakte, beperkt door overlappende betonnen uitbreeklichamen van aangrenzende bevestigingsmiddelen en door de nabijheid van randen van het betonelement of de dikte van het element

- Ac,Nb0 = (4 c1)2 – referentie geprojecteerd oppervlak van een enkele bevestiger met een randafstand gelijk aan c1

- \(\psi_{s,Nb} = 0.7+0.3 \frac{c_2}{2 c_1} \le 1\) – factor die rekening houdt met de verstoring van de spanningsverdeling in het beton als gevolg van de nabijheid van een hoek van het betonelement

- \( \psi_{g,Nb} = \sqrt{n} + (1-\sqrt{n}) \frac{s_2}{4c_1} \ge 1 \) – factor die rekening houdt met groepseffect

- \(\psi_{ec,Nb} = \frac{1}{1+2 e_N / s_{cr,Nb}} \le 1\) – factor die rekening houdt met het groepseffect, wanneer verschillende belastingen op de individuele bevestigingsmiddelen van een groep inwerken

- k5 – parameter gerelateerd aan de staat van het beton; voor gescheurd beton k5 = 8,7, voor ongescheurd beton k5= 12,2

- c1 – randafstand van de bevestiger in richting 1 naar de dichtstbijzijnde rand

- c2 – randafstand van bevestiger loodrecht op richting 1, dat is de kleinste randafstand in een smal element met meerdere randafstanden

- Ah – gebied van de dragende kop van het bevestigingsmiddel; voor ronde volgplaat \(A_h = \frac{\pi}{4} \left ( d_h^2 - d^2 \right )\), for rectangular washer plate \(A_h = a_{wp}^2 - \frac{\pi}{4} d^2\)

- d – anker nominale diameter:

- dh – diameter ronde volgplaat

- awp – zijmaat van vierkante volgplaat

- fck – karakteristieke drukcilindersterkte van beton

- n – aantal bevestigingsmiddelen in een rij evenwijdig aan de rand van het betonelement

- s2 – afstand tussen bevestigingsmiddelen in een groep loodrecht op richting 1

- scr,Nb = 4 c1 – afstand die nodig is voor een bevestigingsmiddel om zijn karakteristieke treksterkte te ontwikkelen tegen het falen van de blow-out

Weerstand tegen afschuiving van anker: (EN 1992-4 – Cl. 7.2.2.3)

De weerstand van het anker tegen afschuiving wordt gecontroleerd volgens EN 1992-4 – Cl. 7.2.2.3. Er wordt geen rekening gehouden met wrijving. Afschuiving met en zonder hefboomarm wordt herkend afhankelijk van de instellingen van de voetplaat bewerking.

\[V_{Rd,s} = \frac{V_{Rk,s}}{\gamma_{Ms}}\]

Voor 'stand-off': direct, wordt afschuiving zonder hefboomarm aangenomen (EN 1992-4 – Kl. 7.2.2.3.1):

VRk,s = k6 ∙ As ∙ fuk – karakteristieke weerstand van een enkele bevestiger in geval van staalbreuk; of bevestigingsmiddelen met een verhouding hef / dnom < 5 en een betondruksterkteklasse < C20/25 moet de karakteristieke weerstand VRk,s worden vermenigvuldigd met een factor 0,8.

Voor 'stand-off': mortelvoeg, wordt afschuiving met hefboomarm aangenomen (EN 1992-4 – Cl. 7.2.2.3.2):

\[V_{Rk,s}= \frac{\alpha_M \cdot M_{Rk,s}}{l_a}\]

waar:

- k6 = 0,6 voor ankers met fuk ≤ 500 MPa; k6 = 0,5 anders

- As – afschuifgebied van anker; als afschuifvlak in draad is geselecteerd, wordt het gebied verminderd met draden gebruikt; anders wordt het volledige schachtoppervlak gebruikt

- fuk – ankerbout uiterste sterkte

- αM = 2 – volledig vast wordt verondersteld (EN 1992-4 – Cl. 6.2.2.3)

- \( M_{Rk,s} = M_{Rk,s}^0 \left ( 1 - \frac{N_{Ed}}{N_{Rd,s}} \right ) \) – karakteristieke buigweerstand van het anker verminderd door de trekkracht in het anker

- MRk,s0 = 1.2 Wel fub – karakteristieke buigweerstand van het anker (ETAG 001, Annex C – Equation (5.5b))

- \( W_{el} = \frac{\pi d^3}{32}\) – sectiemodulus van het anker

- d – ankerbout diameter; als afschuifvlak in schroefdraad is geselecteerd, wordt de diameter verminderd met schroefdraad gebruikt; anders wordt nominale diameter, dnom, gebruikt

- NEd – trekkracht in het anker

- NRd,s – trekweerstand van het anker:

- la = 0.5 dnom + tmortar + 0.5 tbp – hefboomsarm

- tmortar – dikte van mortelvoeg (grout)

- tbp – dikte van de voetplaat

- γMs = 1.0 ∙ fuk / fyk ≥ 1.25 for fuk ≤ 800 MPa and fyk / fuk ≤ 0.8; γMs = 1.5 anders – partiële veiligheidsfactor voor staalfalen (EN 1992-4 – Tabel 4.1)

Beton falen van uitwrikken (EN 1992-4 – Cl. 7.2.2.4):

\[ V_{Rd,cp}= \frac{V_{Rk,cp}}{\gamma_{Mc}} \]

waar:

- VRk,cp = k8 ∙ NRk,c – karakteristieke weerstand van het uitwrikken van beton

- k8 = 1 voor hef < 60 mm; k8 = 2 for hef ≥ 60 mm (ETAG 001, Annex C – Cl. 5.2.3.3)

- NRk,c – karakteristieke weerstand van een bevestigingsmiddel, een groep bevestigingsmiddelen en de gespannen bevestigingsmiddelen van een groep bevestigingsmiddelen in geval van breuk van de betonkegel; alle ankers worden verondersteld onder spanning te staan

- γMc = γc – partiële veiligheidsfactor (EN 1992-4 – Tabel 4.1, γinst = 1.0 voor afschuifbelasting)

- γc –partiële veiligheidsfactor voor beton (aanpasbaar in norm-instellingen)

Betonrand falen (EN 1992-4 – Cl. 7.2.2.5):

Bezwijken van de beton rand is een brosse breuk en het slechtst mogelijke geval wordt gecontroleerd, d.w.z. alleen de ankers die zich in de buurt van de rand bevinden, dragen de volledige schuifbelasting over die op de hele voetplaat werkt. Als ankers in een rechthoekig patroon worden geplaatst, draagt de rij ankers aan de onderzochte rand de schuifbelasting over. Als ankers onregelmatig worden geplaatst, dragen de twee ankers die zich het dichtst bij de onderzochte rand bevinden de schuifbelasting over. Twee randen in de richting van de schuifbelasting worden onderzocht en het slechtste geval wordt weergegeven in de resultaten.

Onderzochte randen in afhankelijkheid van de richting van de resulterende schuifkracht

\[ V_{Rd,c} = \frac{V_{Rk,c}}{\gamma_{Mc}} \]

waar:

- \( V_{Rk,c}= V_{Rk,c}^0 \cdot \frac{A_{c,V}}{A_{c,V}^0} \cdot \psi_{s,V} \cdot \psi_{h,V} \cdot \psi_{ec,V} \cdot \psi_{\alpha,V} \cdot \psi_{re,V} \) – karakteristieke weerstand van een bevestigingsmiddel of een groep bevestigingsmiddelen die naar de rand toe zijn belast

- \( V_{Rk,c}^0 = k_9 \cdot d_{nom}^\alpha \cdot l_f^\beta \cdot f_{ck}^{0.5} \cdot c_1^{1.5}\) – beginwaarde van de karakteristieke weerstand van een bevestigingsmiddel dat loodrecht op de rand wordt geladen

- k9 – factor rekening houdend met concrete toestand; k9 = 1,7 voor gescheurd beton, k9= 2,4 voor ongescheurd beton

- \( \alpha = 0.1 \left ( \frac{l_f}{c_1} \right ) ^{0.5} \)

- \( \beta = 0.1 \left ( \frac{d_{nom}}{c_1} \right ) ^{0.2} \)

- lf = min (hef, 12 dnom) for dnom ≤ 24 mm; lf = min [hef, max (8 dnom, 300 mm)] for dnom > 24 mm – effectieve lengte van het anker in afschuiving

- hef – inbeddingsdiepte van het anker in beton

- c1 – afstand van het anker tot de onderzochte rand; voor bevestigingen in een smal, dun element, de effectieve afstand\( c'_1=\max \left \{ \frac{c_{2,max}}{1.5}, \, \frac{h}{1.5}, \, \frac{s_{2,max}}{3} \right \} \) is used instead

- c2 – kleinere afstand tot de betonnen rand loodrecht op de afstandc1

- dnom – nominale ankerdiameter

- Ac,V0 = 4.5 c12 – gebied van betonkegel van een individueel anker aan het laterale betonoppervlak niet beïnvloed door randen

- Ac,V –werkelijke oppervlakte van de betonnen kegel van verankering op het laterale betonoppervlak

- \(\psi_{s,V} = 0.7+0.3 \frac{c_2}{1.5 c_1} \le 1.0 \) – factor die rekening houdt met de verstoring van de spanningsverdeling in het beton als gevolg van verdere randen van het betonelement op de schuifweerstand

- \( \psi_{h,V} = \left ( \frac{1.5 c_1}{h} \right ) ^ {0.5} \ge 1.0 \) – factor die rekening houdt met het feit dat de afschuifweerstand niet evenredig afneemt met de staafdikte zoals aangenomen door de verhouding Ac,V / Ac,V0

- \( \psi_{ec,V} = \frac{1}{1+2 e_V / (3c_1)} \le 1 \) – factor die rekening houdt met een groepseffect wanneer verschillende schuifbelastingen inwerken op de individuele ankers van een groep

- \( \psi_{\alpha,V} = \sqrt{\frac{1}{(\cos \alpha_V)^2 + (0.5 \sin \alpha_V)^2}} \ge 1 \) – houdt rekening met de hoek αV tussen de uitgeoefende belasting, V, en de richting loodrecht op de vrije rand van het betonelement

- ψre,V = 1.0 – factor houdt rekening met het effect van het type wapening dat wordt gebruikt in gescheurd beton

- h – betonblok hoogte

- γMc = γc – partiële veiligheidsfactor (EN 1992-4 – Table 4.1, γinst = 1.0 for afschuif belasting)

- γc – partiële veiligheidsfactor voor beton (aanpasbaar in norm-instellingen)

Interactie van spanning en afschuiving in staal

Interactie van trek en afschuiving wordt afzonderlijk bepaald voor staal en beton faalwijzen volgens Tabel 7.3. Interactie in staal wordt gecontroleerd volgens vergelijking (7.54). De interactie in staal wordt voor elkaar afzonderlijk gecontroleerd.

\[ \left ( \frac{N_{Ed}}{N_{Rd,s}} \right )^2 + \left ( \frac{V_{Ed}}{V_{Rd,s}} \right )^2 \le 1.0 \]

Interactie van spanning en afschuiving in beton

Interactie in beton wordt gecontroleerd volgens vergelijking (7.55).

\[ \left ( \frac{N_{Ed}}{N_{Rd,i}} \right )^{1.5} + \left ( \frac{V_{Ed}}{V_{Rd,i}} \right )^{1.5} \le 1.0 \]

De grootste waarde van \(N_{Ed} / N_{Rd,i} \) and \(V_{Ed} / V_{Rd,i} \) fof de verschillende faalwijzen moeten worden genomen. Merk op dat waarden van \(N_{Ed}\) and \(N_{Rd,i}\) vaak tot een andere groep ankers behoren.

Ankers met 'stand-off'

Anker met 'stand-off' is ontworpen als een staafelement dat wordt belast door afschuifkracht, buigmoment en druk- of trekkracht. Deze interne krachten worden bepaald door het eindige elementenmodel. Het anker is aan beide zijden bevestigd, een zijde is 0.5×d onder het betonniveau, de andere zijde ligt in het midden van de dikte van de plaat. De kniklengte wordt conservatief aangenomen als tweemaal de lengte van het staafelement. Plastische sectiemodulus wordt gebruikt. Het staafelement is ontworpen volgens EN 1993-1-1. De afschuifkracht kan de vloeigrens van het staal verminderen volgens Cl. 6.2.8 maar de minimale lengte van het anker om de moer onder de grondplaat te passen zorgt ervoor dat het anker niet buigt voordat de schuifkracht de helft van de schuifweerstand bereikt. De verlaging is dus niet nodig. Interactie van buigmoment en druk- of treksterkte wordt beoordeeld volgens Cl. 6.2.1.

Afschuif weerstand (EN 1993-1-1 Cl. 6.2.6):

\[ V_{pl,Rd} = \frac{A_V f_y / \sqrt{3}}{\gamma_{M2}} \]

waar:

- AV = 0.844 As – afschuif oppervlak

- As – bout oppervlak verminderd met de draad

- fy – bout vloeigrens

- γM2 – partiële veiligheidsfactor

Trek weerstand (EN 1993-1-8 – Cl. 3.6.1):

\[ F_{t,Rd}=\frac{c k_2 f_{ub} A_s}{\gamma_{M2}} \ge F_t \]

waar:

- c – afname in trekweerstand van bouten met gesneden schroefdraad volgens EN 1993-1-8 – Cl. 3.6.1. (3) aanpasbaar in norminstellingen

- k2 = 0.9 – factor uit tabel 3.4 in EN 1993-1-8

- fub – ankerbout uiterste sterkte

- As – ankerbout trekspanningsgebied

- γM2 – veiligheidsfactor (EN 1993-1-8 – tabel 2.1; aanpasbaar in norm-instellingen)

Druk weerstand (EN 1993-1-1 Cl. 6.3):

\[ F_{c,Rd} = \frac{\chi A_s f_y}{\gamma_{M2}} \]

waar:

- \( \chi = \frac{1}{\Phi + \sqrt{\Phi^2 - \bar\lambda^2}} \le 1 \) – knik reductiefactor

- \( \Phi = 0.5 \left [1+ \alpha (\bar\lambda - 0.2) + \bar\lambda^2 \right ] \) – waarde om de knikreductiefactor te bepalen χ

- α = 0.49 – imperfectiefactor voor knikcurve c (behorend tot de volledige cirkel)

- \( \bar\lambda = \sqrt{\frac{A_s f_y}{N_{cr}}} \) – relatieve slankheid

- \( N_{cr} = \frac{\pi^2 E I}{L_{cr}^2} \) – Euler's kritische kracht

- \( I = \frac{\pi d_s^4}{64} \) – traagheidsmoment van de bout

- Lcr = 2 l – knik lengte; veilig wordt aangenomen dat de bout in het beton is bevestigd en vrij kan draaien op de grondplaat

- l – lengte van het boutelement gelijk aan de helft van de basisplaatdikte + spleet + de helft van de boutdiameter; veilig wordt aangenomen dat de ring en een moer niet op het betonnen oppervlak zijn geklemd (ETAG 001 – Annex C – Cl. 4.2.2.4)

Buig weerstand (EN 1993-1-1 Cl. 6.2.5):

\[ M_{pl,Rd} = \frac{W_{pl} f_y}{\gamma_{M2}} \]

- \( W_{pl}= \frac{d_s^3}{6} \) – sectie modulus van de bout

- fy – bout vloeigrens

- γM2 – partiële veiligheidsfactor

Anker staal uitnutting (EN 1993-1-1 Cl. 6.2.1)

\[ \frac{N_{Ed}}{N_{Rd}} + \frac{M_{Ed}}{M_{Rd}} \le 1 \]

waar:

- NEd – trek (positief) of druk (negatief teken) ontwerpkracht

- NRd – trek (positief, Ft,Rd) of druk (negatief teken, Fc,Rd) ontwerpweerstand

- MEd – ontwerp buigend moment

- MRd = Mpl,Rd – ontwerp buigweerstand

Controle van betonpoer volgens de Eurocode

Beton onder de voetplaat wordt gesimuleerd door de Winkler-ondergrond met uniforme stijfheid, die de contactspanningen levert. De gemiddelde spanning op het effectieve gebied bepaald door EN 1993-1-8 wordt gebruikt voor drukcontrole.

De weerstand van beton bij 3D-compressie wordt bepaald op basis van EN 1993-1-8 door de ontwerpdraagkracht van beton in de knoop, fjd, onder het effectieve oppervlak, Aeff, van de voetplaat te berekenen. De ontwerpdraagkracht van de verbinding, fjd, wordt beoordeeld volgens Cl. 6.2.5 in EN 1993-1-8 en Cl. 6.7 in EN 1992-1-1. De grout kwaliteit en -dikte wordt geïntroduceerd door de knoop coëfficiënt, βjd. Voor een voegkwaliteit die gelijk is aan of beter is dan de kwaliteit van het betonblok, wordt βjd= 1.0 verwacht, EN 1993-1-8 beveelt een waarde βjd = 0,67 aan. Het effectieve oppervlak, Aeff,cm onder de grondplaat wordt geschat op de vorm van de kolomdoorsnede vermeerderd met extra dragend oppervlak, c.

\[ c = t \sqrt{\frac{f_y}{3 f_{jd} \gamma_{M0}}} \]

waarbij t de dikte van de voetplaat is, fy de vloeigrens van de voetplaat is en γM0 de partiële veiligheidsfactor voor staal is.

Het effectieve oppervlak wordt berekend door iteratie tot het verschil tussen de extra efec van de huidige en vorige iteratie |ci – ci–1 | kleiner is dan 1 mm. Voor de eerste iteratie wordt het oppervlak van de voetplaat aangenomen als een dragend oppervlak, Ac0.

Het gebied waar het beton onder druk, is ontleend aan resultaten van FEA. Dit gebied in compressie, Aeff,FEM maakt het mogelijk de positie van de neutrale as te bepalen. De gebruiker kan dit gebied wijzigen door "Effectief gebied - invloed van netgrootte" in norm-instellingen te bewerken. De standaardwaarde is 0,1 waarvoor de verificatiestudies zijn uitgevoerd. Het wordt niet aanbevolen om deze waarde te verlagen. Het verhogen van deze waarde maakt de beoordeling van de draagweerstand van beton veiliger. De waarde in de norm-instellingen bepaalt de grens van het gebied, Aeff,FEM, b.v. de waarde van 0,1 houdt alleen rekening met gebieden waar de spanning in beton hoger is dan 0,1 maal de maximale spanning in beton, σc,max. De kruising van het gebied in compressie, Aeff,FEM, en het effectieve gebied, Aeff,cm maakt het mogelijk om de weerstand te beoordelen voor een algemeen belaste kolombasis van elke kolomvorm met eventuele verstijvers en wordt Aeff genoemd. De gemiddelde spanning σ op het effectieve oppervlak, Aeff, wordt bepaald als de drukkracht gedeeld door het effectieve oppervlak. Controle van de component is in spanningen σ ≤ fjd.

Betonweerstand bij geconcentreerde druk:

\[ f_{jd}= \beta_j k_j \frac{f_{ck}}{\gamma_c} \]

Concentratiefactor waarbij rekening wordt gehouden met de toename van de drukweerstand van beton als gevolg van triaxiale spanning:

\[ k_j=\sqrt{\frac{A_{c1}}{A_{eff}}} \le 3.0 \]

waarbij Ac1 het ondersteunende gebied is bepaald volgens EN 1992-1-1 – Cl. 6.7. Het gebied moet concentrisch en geometrisch gelijk zijn aan het draaggebied Aeff

Gemiddelde spanning onder de grondplaat:

\[ \sigma = \frac{N}{A_{eff}} \]

Uitnutting onder druk [%]:

\[ Ut = \frac{\sigma}{f_{jd}} \]

waar:

- fck – karakteristieke drukbetonsterkte

- βj = 0.67 – factor van grout kwaliteit bewerkbaar in norm-instellingen

- γc – veiligheidsfactor voor beton

- Aeff – effectief gebied waarop de kolomnormaalkracht N wordt verdeeld

Effectieve oppervlakte, Aeff,cm zoals berekend volgens EC voor pure compressie, is gemarkeerd met een stippellijn. De grafische weergave toont de manier van controleren. Berekende effectieve oppervlakte, Aeff,fem, is groen gemarkeerd. Het uiteindelijke effectieve gebied, Aeff, voor contactspanningscontrole is gearceerd gemarkeerd.

In zeldzame gevallen, met name voor kolomvoeten die alleen door trekkracht worden belast (compressie in beton wordt veroorzaakt door wrikkende krachten) of trekkracht en buigend moment, is het snijpunt van de gebieden Aeff,cm en Aeff,fem extreem klein of helemaal niet. Voor dergelijke gevallen zijn de drukkrachten over het algemeen erg klein, valt de controle buiten het toepassingsgebied van de Eurocode en wordt het beton onder druk niet gecontroleerd.

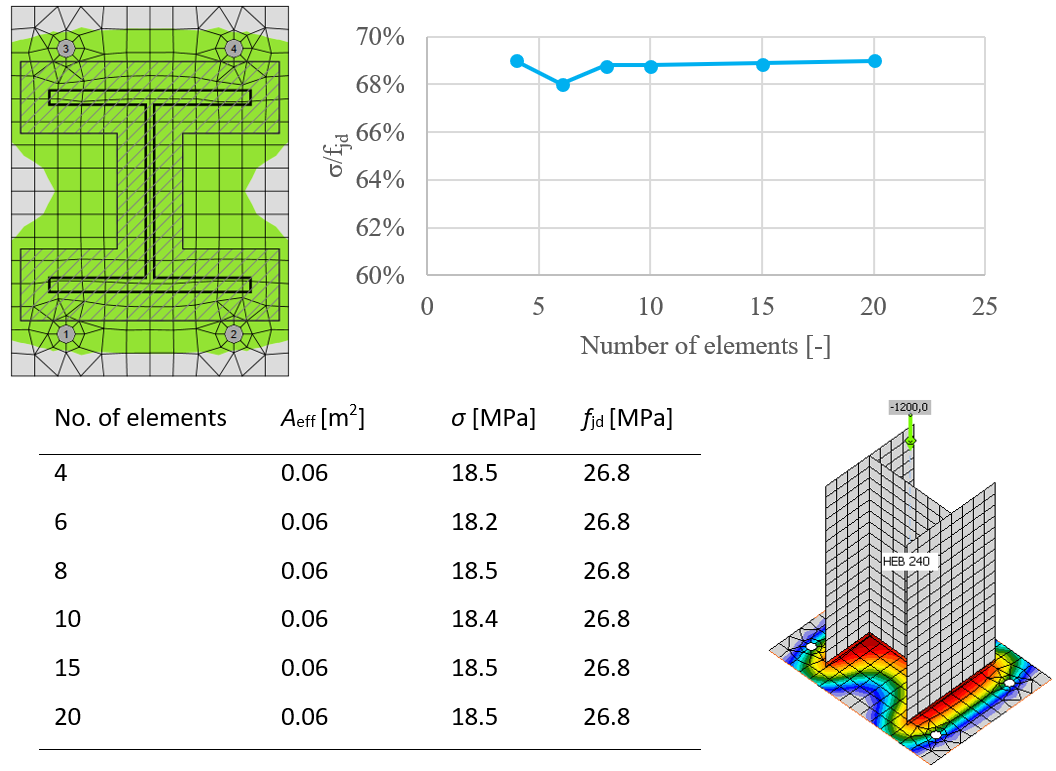

EE-Net gevoeligheid

Deze procedure voor het beoordelen van de weerstand van het beton onder druk is onafhankelijk van het EE-net van de voetplaat, zoals te zien is in de onderstaande afbeeldingen. Het wordt getoond in het voorbeeld van beton in drukbeoordeling volgens EC. Er zijn twee gevallen onderzocht: belasting door pure compressie van 1200 kN en belasting door een combinatie van drukkracht 1200 kN en buigmoment 90 kN.

Invloed van het aantal elementen op de voorspelling van de weerstand van beton onder druk bij pure druk

De invloed van het aantal elementen op de voorspelling van de weerstand van beton onder druk bij samendrukking en buiging

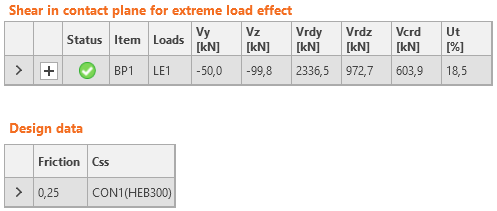

Afschuiving in betonpoer

Afschuiving in betonblok kan worden overgedragen via een van de drie manieren:

- Wrijving

\( Ut = \frac{V}{V_{Rd}} \)

Vrd = N Cf

- Kluft

\( Ut = \max \left ( \frac{V_y}{V_{Rd,y}}, \, \frac{V_z}{V_{Rd,z}}, \, \frac{V}{V_{c,Rd}} \right ) \) \(V_{Rd,y} = \frac{A_{Vy} f_y}{\sqrt{3} \gamma_{M0}} \)

\( V_{Rd,z} = \frac{A_{Vz} f_y}{\sqrt{3} \gamma_{M0}} \)

\( V_{c,Rd} = A \sigma_{Rd,max} \)

Kluft en lassen worden ook gecontroleerd door CBFEM.

- Ankers

Controle wordt uitgevoerd volgens ETAG 001

waar:

- AV,y, AV,z – afschuifgebieden van dwarsdoorsnede van afschuifijzer in de richting van assen y en z

- fy – vloeigrens

- γM0 – veiligheidsfactor

- Vy – dwarskrachtcomponent in het voetplaatvlak in y-richting

- Vz – dwarskrachtcomponent in het voetplaatvlak in z-richting

- V – dwarskracht (vectorsom van beide dwarskrachtencomponenten)

- N – kracht loodrecht op de voetplaat

- Cf – wrijvingscoëfficiënt tussen staal en beton/specie; aanpasbaar in norm-instellingen

- A = l b – geprojecteerd oppervlak van de afschuiflip exclusief het gedeelte boven het betonoppervlak

- l – lengte van de afschuiflip exclusief het gedeelte boven het betonoppervlak

- b – geprojecteerde breedte van de afschuiflip in de richting van de afschuifbelasting

- σRd,max = k1 v' fcd – maximale spanning die kan worden uitgeoefend aan de randen van de knoop

- k1 = 1 – factor (EN 1992-1-1 – Vergelijking (6.60))

- v' = 1 – fck / 250– factor (EN 1992-1-1 – Vergelijking (6.57N))

- \( f_{cd} = \alpha_{cc} \frac{f_{ck}} {\gamma_c} \) – ontwerp druksterkte van beton

- αcc – coëfficiënt voor langetermijneffecten op de druksterkte van beton

- fck – karakteristieke druksterkte van beton

- γc – veiligheidsfactor voor beton

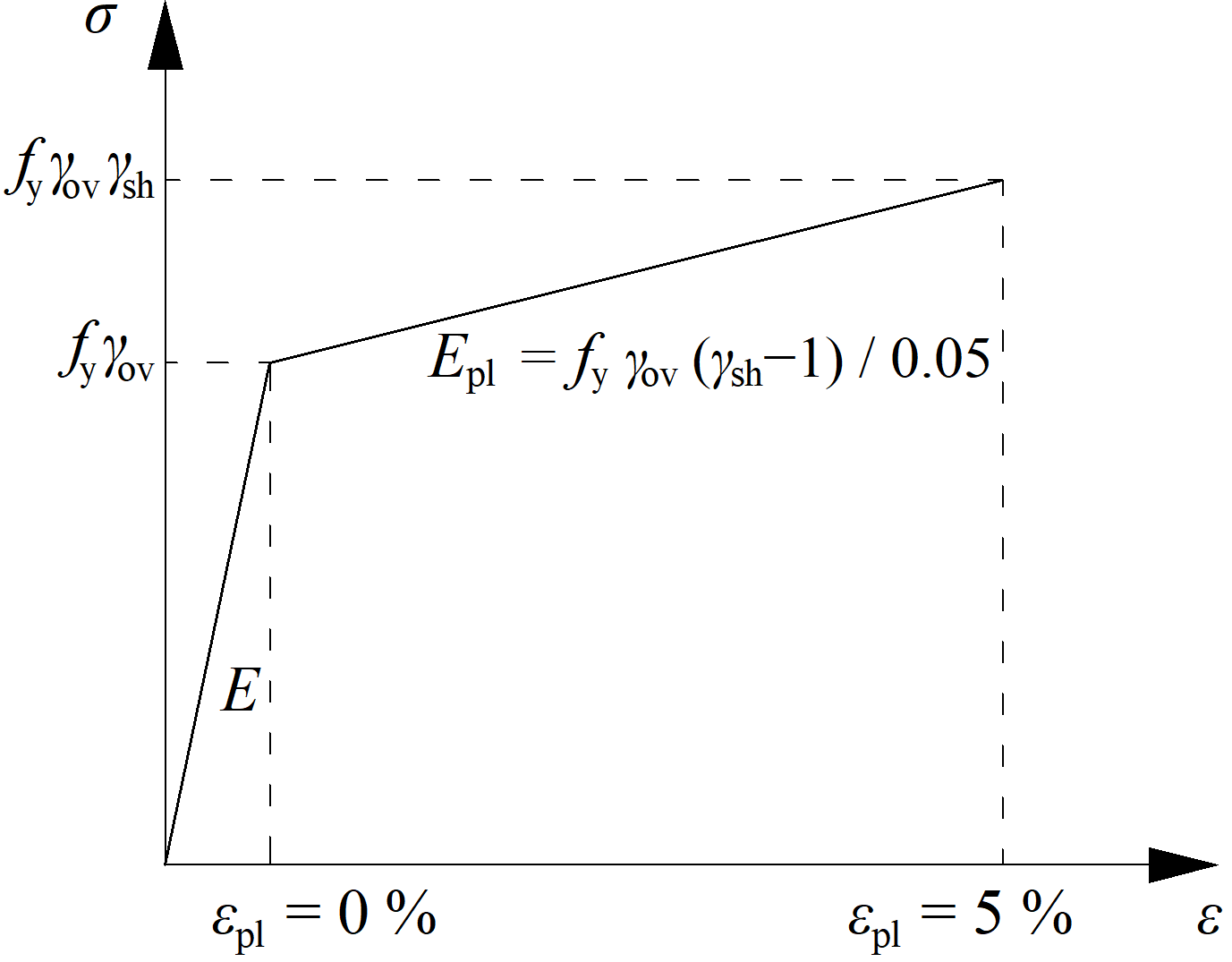

Capaciteit ontwerp volgens Eurocode

Capaciteitsontwerp is een onderdeel van een seismische controle en zorgt ervoor dat de verbinding voldoende vervormingscapaciteit heeft.

Het doel van capaciteitsontwerp is om te bevestigen dat een gebouw gecontroleerd ductiel gedrag laat zien om instorting bij een aardbeving op ontwerpniveau te voorkomen. Het Plastisch scharnier zal naar verwachting verschijnen in dissipatief item en alle niet-dissipatieve items van de verbinding moeten in staat zijn om krachten veilig over te dragen vanwege het meegeven in het dissipatieve item. Het dissipatieve item is gewoonlijk een balk in een momentvast frame, maar het kan ook b.v. een eindplaat zijn. De veiligheidsfactor wordt niet gebruikt voor dissipatieve items. Aan het dissipatieve item worden twee factoren toegewezen:

- γov – oversterktefactor – EN 1998-1, Cl. 6.2; de aanbevolen waarde is γov = 1,25; bewerkbaar in materialen

- γsh – rekverhardende factor; de aanbevolen waarden zijn γsh = 1,2 voor balk in momentvast frame, anders γsh = 1,0; bewerkbaar in gebruik

Het materiaaldiagram wordt aangepast volgens de volgende afbeelding:

De verhoogde sterkte van het dissipatieve item zorgt voor de invoer van belastingen die ervoor zorgen dat het plastische scharnier in het dissipatieve item verschijnt. In het geval van momentvast frame en balk als het dissipatieve item, moet de balk worden belast door My,Ed = γovγshfyWpl,y en de bijbehorende afschuifkracht Vz,Ed = –2 My,Ed / Lh, waarbij:

- fy – karakteristieke vloeigrens

- Wpl,y – plastische modulus

- Lh – afstand tussen plastische scharnieren op de balk

In het geval van een asymmetrische verbinding, moet de balk worden belast door zowel doorzakkende als hogging buigmomenten en de bijbehorende schuifkrachten.

De platen met dissipatieve items zijn uitgesloten van de controle.

Knikberekening volgens de Eurocode

De belastingsweerstand van slanke componenten kan worden bepaald door een combinatie van lineaire knikanalyse en materieel niet-lineaire analyse.

Er zijn vijf categorieën van eindige elementen berekeningen met de volgende aannames:

1. Lineair materiaal, geometrisch lineair

2. Niet-lineair materiaal, geometrisch lineair

3. Lineair materiaal, lineair stabiliteitsverlies – knikken

4. Lineair materiaal, geometrisch niet-lineair met imperfecties

5. Niet-lineair materiaal, geometrisch niet-lineair met imperfecties

Een ontwerpprocedure die benaderingen 2 en 3 combineert – materiaal niet-lineariteit en stabiliteitsanalyse – wordt vermeld in hoofdstuk 8 van EN 1993-1-6. De verificatie van de knikweerstand op basis van de verkregen FEM-resultaten wordt beschreven in bijlage B van EN 1993-1-5. Deze procedure wordt gebruikt voor een breed scala aan constructies, behalve voor zeer slanke elementen, waar geometrisch niet-lineaire analyse met initiële imperfecties geschikter is (4 en 5).

De procedure maakt gebruik van belastingversterkers α die worden verkregen als de resultaten van FEM-analyse en waarmee de weerstand van de verbindingen na knikken kan worden voorspeld.

De belastingscoëfficiënt, αult,k, wordt bepaald door de plastische capaciteit te bereiken zonder rekening te houden met de geometrische niet-lineariteit. De controle van de plastische capaciteit en de algemene automatische bepaling van αult,k is geïmplementeerd in de ontwikkelde software.

De kritische knikfactor, αcr, wordt bepaald en wordt verkregen met behulp van FEM-analyse van lineaire stabiliteit. Het wordt automatisch bepaald in de software met hetzelfde FEM-model als voor de berekening van αult,k. Opgemerkt moet worden dat het kritieke punt in termen van de plastische weerstand niet noodzakelijkerwijs wordt beoordeeld in de eerste kritische knikmodus. Er moeten meer knikmodi worden beoordeeld in een complexe verbinding omdat ze verband houden met verschillende delen van de verbinding.

De niet-dimensionale plaatslankheid, \( \bar \lambda_p \), van de onderzochte knikmodus wordt bepaald:

\[ \bar \lambda_p = \sqrt{\frac{\alpha_{ult,k}}{\alpha_{cr}}} \]

De reductieknikfactor ρ wordt bepaald volgens bijlage B van EN 1993-1-5. De reductiefactor is afhankelijk van de plaatslankheid. De gebruikte knikcurve toont de invloed van de reductiefactor op de plaatslankheid. De opgegeven knikfactor die van toepassing is op niet-uniforme staven is gebaseerd op de knikkrommen van een ligger. De verificatie is gebaseerd op het vloeicriterium van von Mises en de methode van verminderde spanning. Knikweerstand wordt beoordeeld als

\[ \frac{\alpha_{ult,k} \rho}{\gamma_{M2}} \ge 1 \]

Knikreductiefactor ρ volgens EN 1993-1-5 bijlage B

Hoewel het proces triviaal lijkt, is het algemeen, robuust en gemakkelijk te automatiseren. Het voordeel van de procedure is de geavanceerde FEM-analyse van de hele verbinding die kan worden toegepast op de algemene geometrie. Bovendien is het opgenomen in de geldige Eurocode-normen. De geavanceerde numerieke analyse geeft een snel overzicht van het globale gedrag van de constructie en zijn kritische onderdelen en maakt een snelle verstijving mogelijk om instabiliteiten te voorkomen.

De grensslankheid, λp, wordt gegeven in bijlage B van EN 1993-1-5 en bepaalt alle gevallen die volgens de voorgaande procedure moeten worden beoordeeld. De weerstand wordt beperkt door knikken voor plaatslankheid hoger dan 0,7. Met de afnemende slankheid wordt de weerstand bepaald door plastische belasting. De grens kritische knikfactor voor plaatslankheid is gelijk aan 0,7 en knikweerstand gelijk aan de plastische weerstand kan als volgt worden verkregen

\[ \alpha_{cr} = \frac{\alpha_{ult,k}}{\bar \lambda_p^2} = \frac{1}{0.7^2} = 2.04 \]

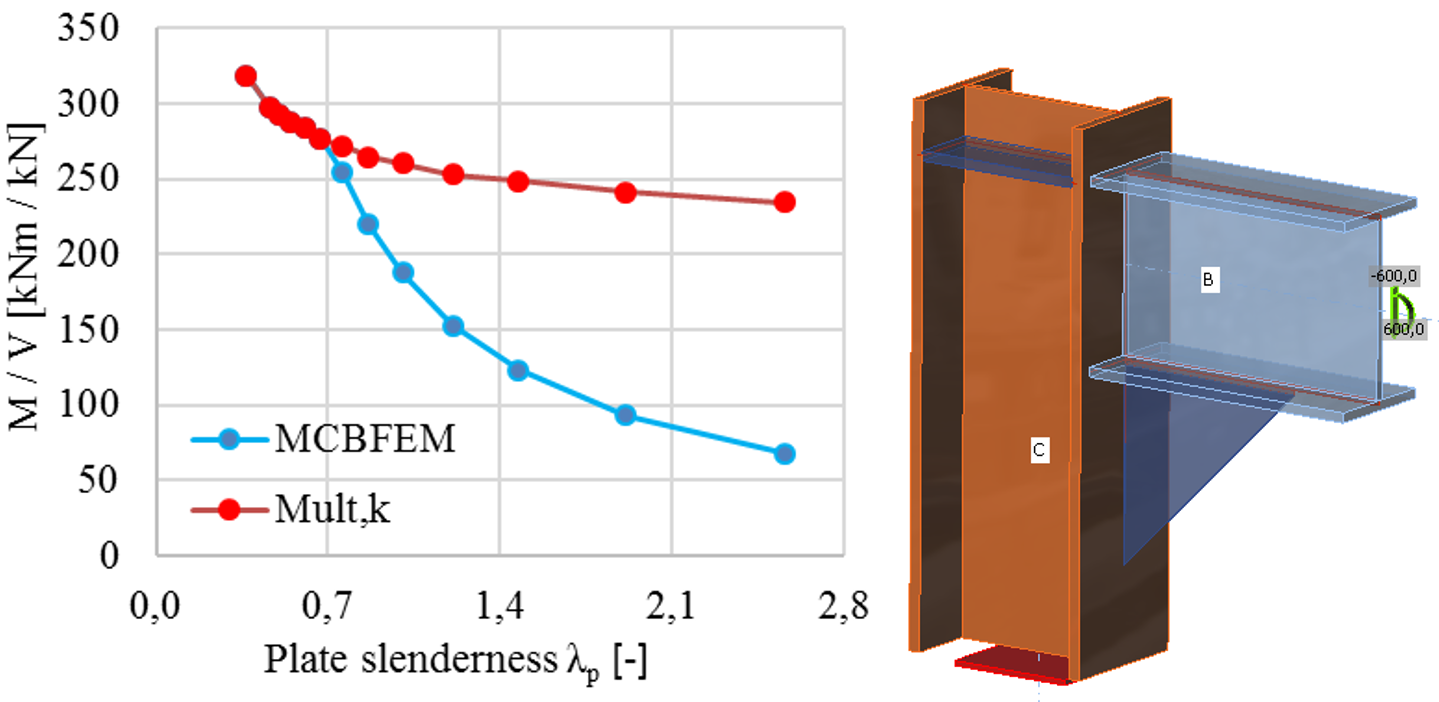

De invloed van de plaatslankheid op de plastische weerstand, Mult,k, en de knikweerstand, MCBFEM, wordt weergegeven in de onderstaande figuur. Het diagram toont de resultaten van een numerieke studie van een driehoekige verstijver in een portaalframeverbinding.

De invloed van plaatslankheid op de weerstand van portaalframeverbinding met slanke verstijver

Stijfheidsclassificatie van de verbinding (EN)

Verbindingen worden geclassificeerd op basis van stijfheid van de verbinding naar:

- Stijf – verbindingen met onbeduidende verandering van originele hoeken tussen de staven,

- Flexibel – verbindingen waarvan wordt aangenomen dat ze in staat zijn om een betrouwbare en bekende mate van buigstijfheid te bieden,

- Scharnierend – verbindingen die geen buigmomenten kunnen ontwikkelen.

Verbindingen worden geclassificeerd volgens EN 1993-1-8 – Cl. 5.2.2.

- Stijf – \( \frac{S_{j,ini} L_b}{E I_b} \ge k_b \)

- Flexibel – \( 0.5 < \frac{S_{j,ini} L_b}{E I_b} < k_b \)

- Scharnierend – \( \frac{S_{j,ini} L_b}{E I_b} \le 0.5 \)

waar:

- Sj,ini – aanvangstijfheid van de verbinding; de verbindingsstijfheid wordt lineair verondersteld tot aan 2/3 van Mj,Rd

- Lb – theoretische lengte van de berekende staaf; instelling in staafeigenschappen

- E – Young's modulus of elasticiteit

- Ib – traagheidsmoment van de berekende staaf

- kb = 8 voor frames waarbij het verstevigingssysteem de horizontale verplaatsing met minimaal 80 % reduceert ; kb = 25 voor andere frames, mits voor elke verdieping Kb/Kc ≥ 0.1. De waarde van kb = 25 is gebruikt tot de gebruiker "geschoord systeem" instelt in norminstellingen.

- Mj,Rd – Weerstand van de verbinding

- Kb = Ib / Lb

- Kc = Ic / Lc