Plasticité dans les soudures dans IDEA StatiCa

Des questions telles que :

- La distribution plastique dans les soudures est-elle admissible et conforme à la norme ?

- La modélisation des soudures dans IDEA StatiCa ne conduit-elle pas à une surestimation de la résistance ?

- Comment les exigences de l'article 4.9 de la norme EN 1993-1-8, selon lesquelles aucun calcul ne doit porter sur les propriétés de déformation des soudures, sont-elles prises en compte ?

- Comment est traitée l’exigence selon laquelle les soudures doivent être suffisamment résistantes pour ne pas se rompre avant l’écoulement du matériau de base adjacent ?

Dans cet article, nous tentons de répondre à ces questions.

Comportement réel d'une soudure

Pour cela, il convient d’abord d’examiner le comportement réel d’une soudure. Cependant, la distribution réelle des contraintes ou des déformations dans une soudure d’angle, sous différentes combinaisons de charges, est difficile à déterminer avec précision. De plus, le matériau de base à proximité de la soudure et la soudure elle-même ne présentent pas des propriétés homogènes. C’est pourquoi de nombreux essais ont été réalisés dans le monde entier afin de mieux comprendre le comportement des soudures en cas de rupture.

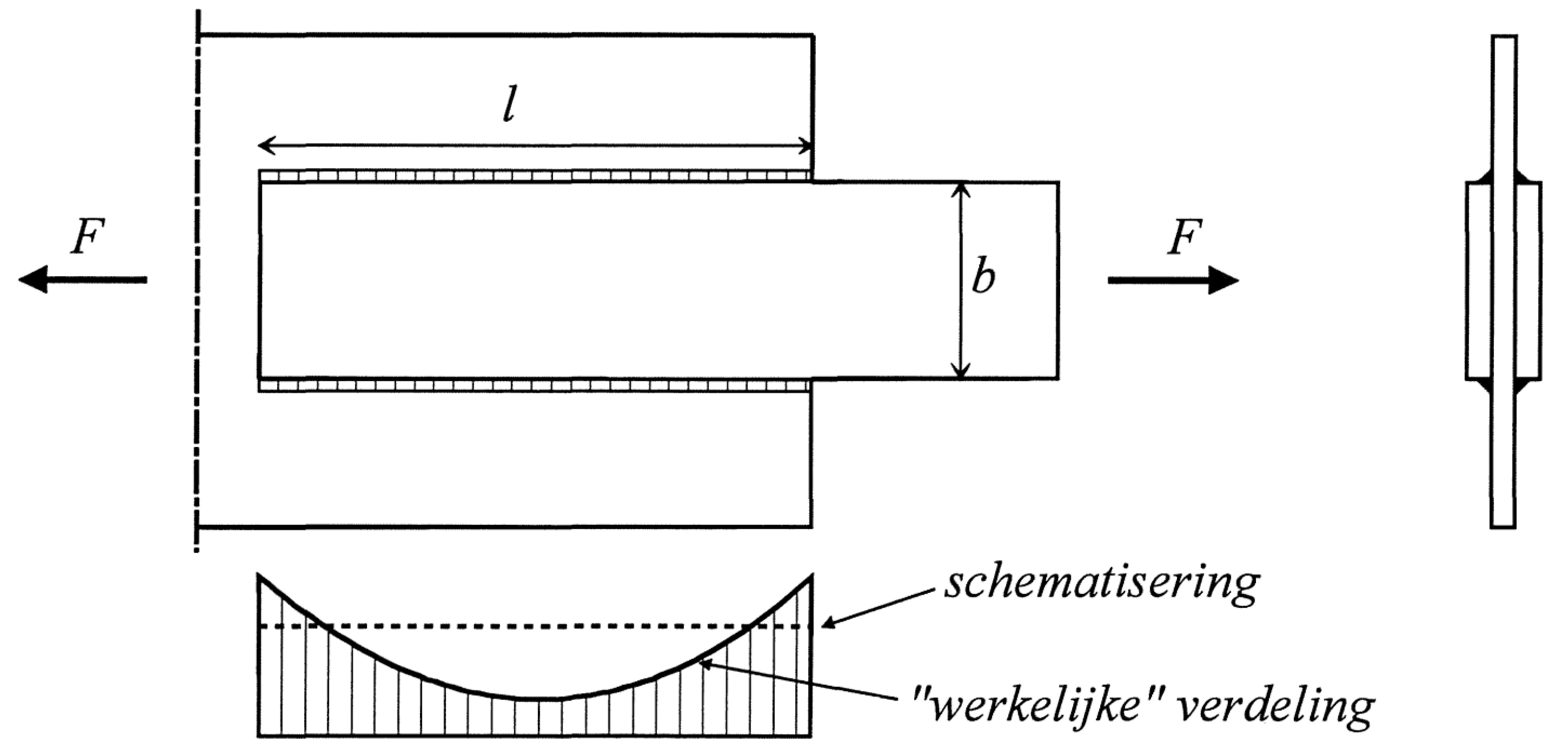

Prenons l’exemple d’un assemblage soudé à bride soumis à une charge longitudinale. Comme pour les assemblages boulonnés, la répartition des contraintes n’est pas uniforme. Néanmoins, on peut indiquer qualitativement quelle serait la répartition des contraintes dans la soudure : les contraintes les plus élevées apparaissent aux extrémités.

Figure 1 - Répartition inégale des contraintes de cisaillement dans un assemblage soudé à brides

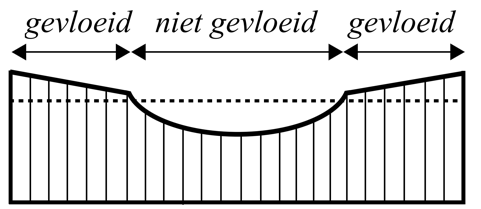

Une charge supplémentaire montre que la soudure a une certaine capacité de déformation et qu’un écoulement localisé peut se produire (Figure 2).

Figure 2 - Distribution inégale de la contrainte de cisaillement avec écoulement localisé dans une bride soudée

Méthode Eurocode

D’autres configurations de soudure et combinaisons de charges peuvent conduire à des distributions de contraintes différentes. Une approche semi-empirique est donc choisie comme base pour les règles de calcul de l’Eurocode. Au lieu d’étudier la rupture à l’échelle microscopique, la soudure est testée dans son ensemble à une échelle macroscopique. Un modèle de rupture simplifié basé sur la théorie de la plasticité est adopté. En calculant les résultats d’essais, un critère de rupture (formule de soudure) est ensuite établi.

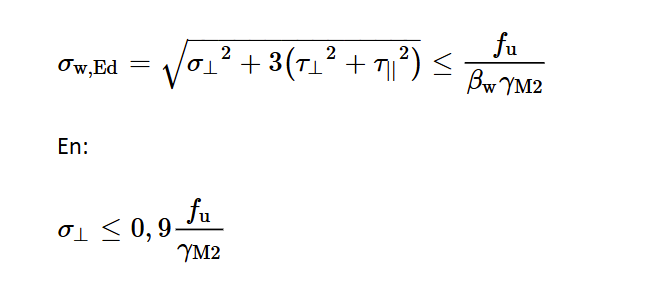

Dans la norme EN 1993-1-8, art. 4.5.3, deux méthodes sont indiquées pour déterminer la valeur de calcul de la résistance des soudures d’angle : la "méthode des contraintes combinées" et la "méthode simplifiée". Cette dernière est une version simplifiée de la première.

Dans la méthode des contraintes combinées, les forces transmises à travers une unité de longueur de la soudure sont décomposées en composantes de contraintes : σ⊥, σ||, τ⊥ et τ || dans la section transversale de la gorge de la soudure. Toutefois, la contrainte normale σ||, parallèle à l’axe longitudinal, n’est pas prise en compte pour tester la résistance de la soudure. La résistance de calcul d’une soudure d’angle est vérifiée si les deux conditions suivantes sont remplies :

Dans lesquelles :

| σ⊥ | contrainte normale perpendiculaire au plan de la section de la gorge |

| τ⊥ | contrainte de cisaillement perpendiculaire à l'axe longitudinal |

| τ || | contrainte de cisaillement parallèle à l'axe longitudinal |

| fu | résistance nominale à la traction de l’élément le plus faible |

| βw | facteur de corrélation dépendant de la résistance à la traction du matériau de base |

| γM2 | facteur partiel de sécurité pour les boulons et les soudures = 1,25 |

Dans le calcul des soudures de structures statiquement chargées, une distribution uniforme des contraintes peut être supposée si l’équilibre n’y fait pas obstacle. Il est cependant implicitement admis qu’une certaine déformation plastique est nécessaire pour permettre une redistribution des contraintes. Plus la longueur l de la soudure augmente, plus la capacité de déformation requise est importante. Cette capacité reste toutefois limitée : selon EN 1993-1-8, section 4.10, une largeur effective beff doit être prise en compte dans certaines configurations (ex. soudure d’une bande à un profilé en I non raidi – Figure 3).

Figure 3 - Largeur effective d'un joint en T non raidi

Méthode CBFEM

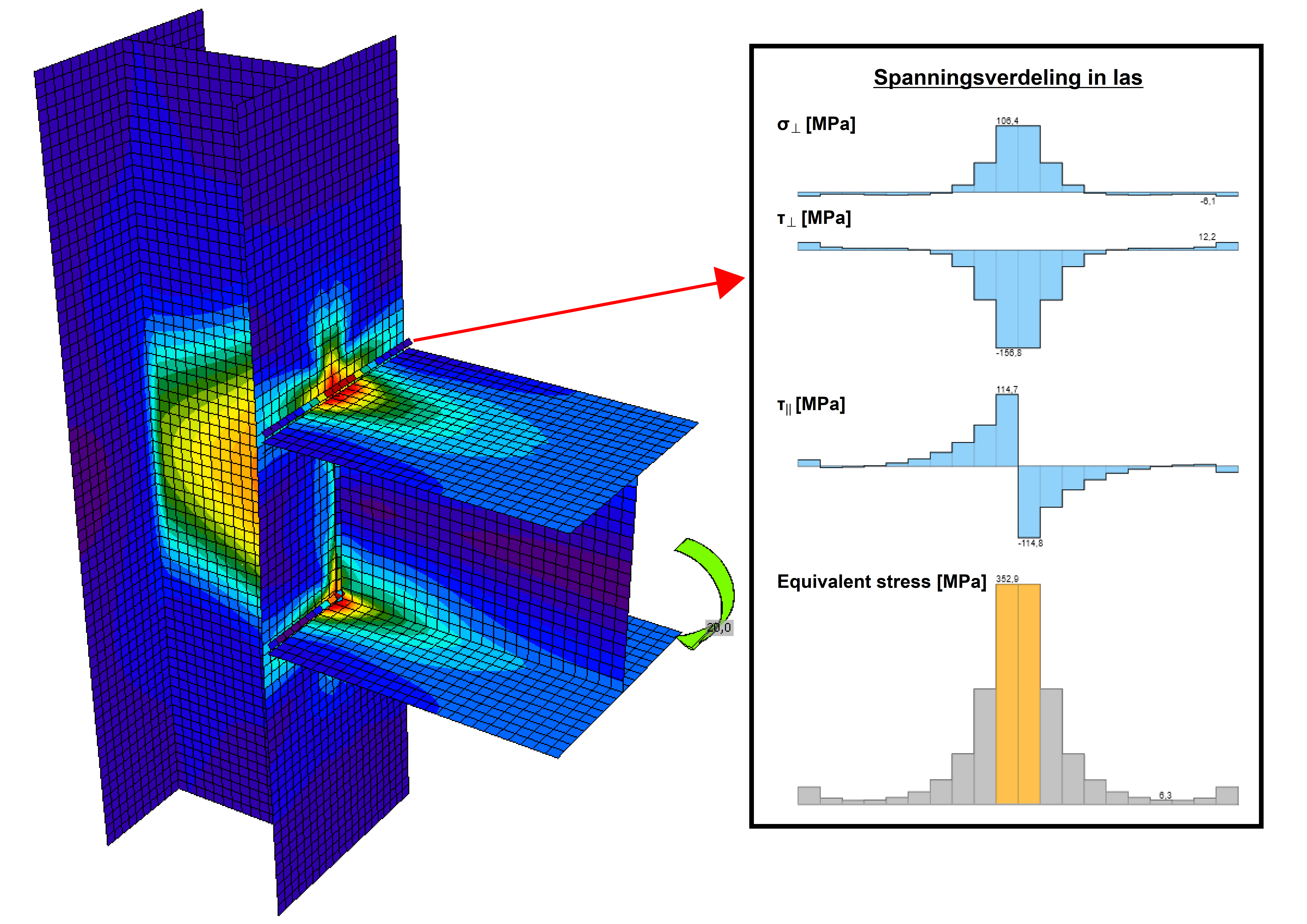

Dans la méthode CBFEM (Component Based Finite Element Method) utilisée dans IDEA StatiCa, une soudure est constituée de plusieurs petits éléments. Cette méthode prend en compte l’épaisseur, la position et l’orientation de chaque segment de soudure. Les contraintes et déformations peuvent ainsi varier d’un élément à l’autre. Cela permet une répartition inégale, mais plus réaliste, des contraintes que dans l’approche standardisée (Figure 4).

Figure 4 - Contraintes dans les plaques et soudures d’un assemblage poteau-poutre soudé dans IDEA StatiCa

Il convient toutefois de noter que le modèle de matériau appliqué n’a pas vocation à simuler de manière parfaitement réaliste le comportement complet. Les contraintes résiduelles et retraits ne sont pas pris en compte. Cependant, la résistance totale de la soudure est ajustée de façon à correspondre à celle déterminée par les normes, grâce à un choix approprié de la limite d’élasticité.

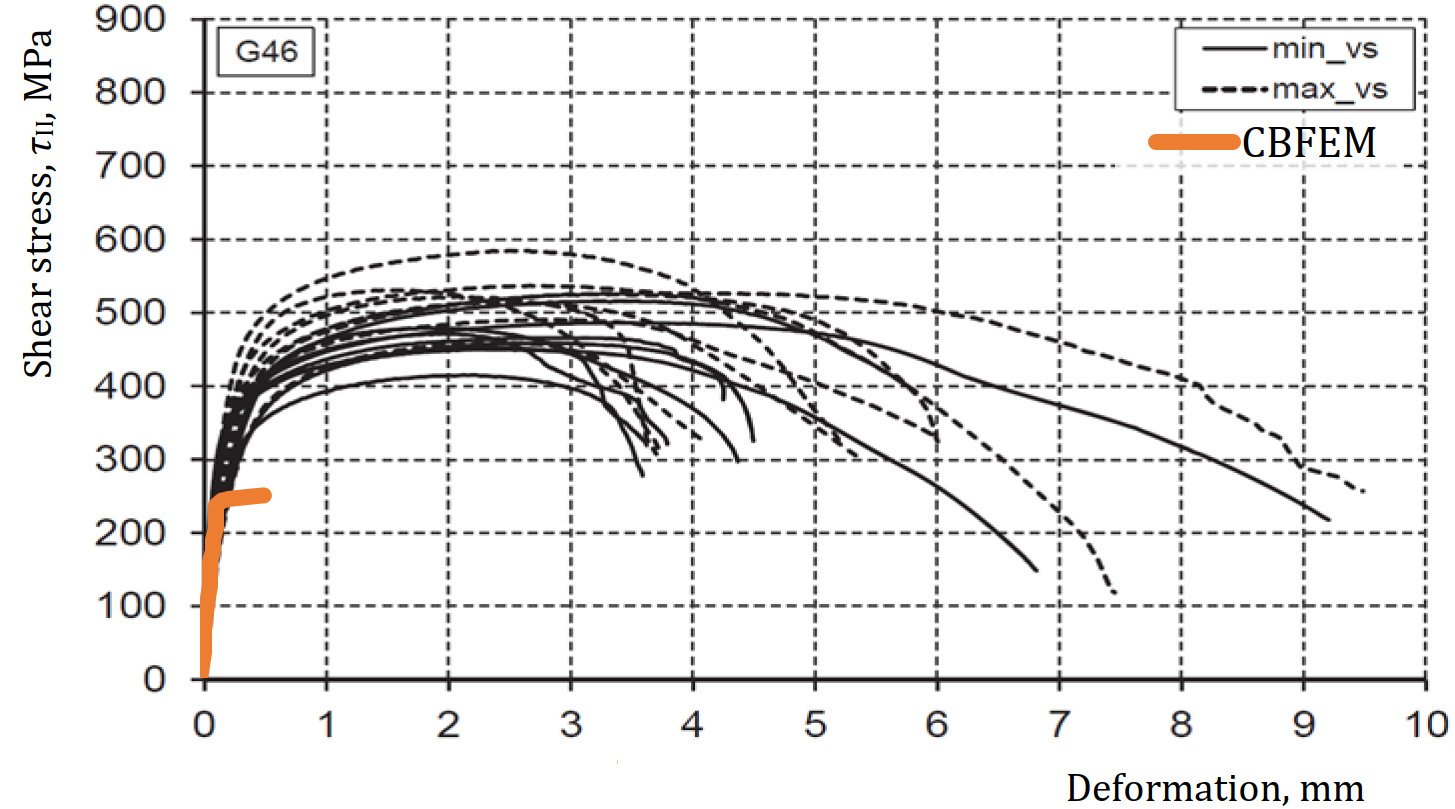

De nombreuses validations ont été réalisées par IDEA StatiCa. Dans l’ouvrage CBFEM (Prof. František Wald et al., Université technique de Prague) ainsi que dans d’autres publications, des comparaisons ont été effectuées entre les calculs IDEA StatiCa, les normes et des essais expérimentaux (Figure 5).

De nombreux documents de validation à ce sujet peuvent être consultés sur notre site web - centre d'assistance, section "Vérifications".

Figure 5 - Diagrammes contrainte-déformation de Kleiner (2018) comparés à CBFEM

Il en ressort que la limite d’élasticité appliquée permet d’obtenir une résistance totale sûre, en accord avec les valeurs normatives. C’est pourquoi la redistribution plastique est considérée comme acceptable dans IDEA StatiCa. Sans plasticité, il ne serait pas possible de s’approcher de la résistance normative, qui suppose elle-même implicitement une telle redistribution.

Exigences supplémentaires - EN 1993-1-8, article 4.9

L’EN 1993-1-8 stipule également, à l’article 4.9(4) à (6), plusieurs exigences supplémentaires concernant les soudures dans les assemblages. L’objectif principal de ces règles est d’éviter qu’un joint ne se rompe brutalement, sans signe précurseur. Même si un certain allongement plastique peut apparaître localement dans les soudures et qu’elles sont généralement capables de transmettre les efforts prévus dans le calcul statique global, des charges imprévues peuvent survenir et entraîner une rupture prématurée, avant qu’un avertissement suffisant n’ait pu se manifester dans l’ensemble du joint. En effet, l’allongement total de la soudure peut rester trop faible en valeur absolue.

Un comportement plus ductile peut être obtenu en concevant le joint de manière à ce qu’un élément adjacent, comme une plaque connectée, atteigne sa limite plastique avant que la soudure ne cède. Cela nécessite de respecter un rapport minimal entre l’épaisseur de la soudure et celle de la plaque. C’est pourquoi IDEA StatiCa a intégré des vérifications spécifiques afin de garantir une épaisseur minimale de la soudure en fonction de l’épaisseur de la plaque.

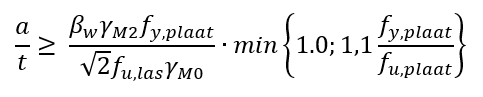

La règle utilisée par IDEA repose sur l’article 6.9(4) de la version préliminaire du nouvel Eurocode (FprEN 1993-1-8:2023 (E)), qui impose que la résistance de la soudure soit au moins égale à :

- 1,1 fy/fu fois la résistance de calcul de la plaque connectée la plus faible

- mais sans dépasser cette dernière.

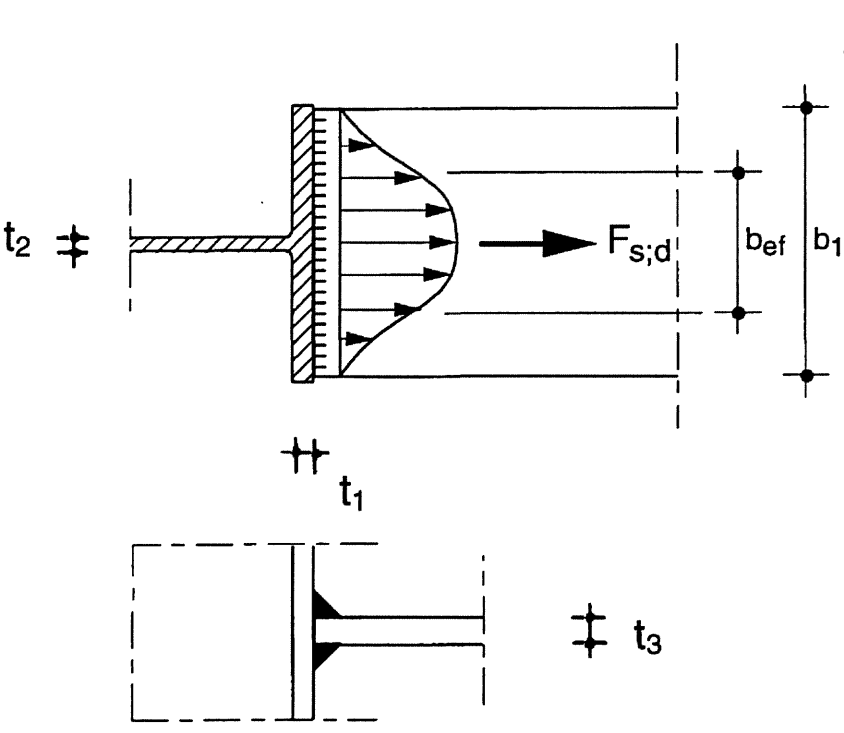

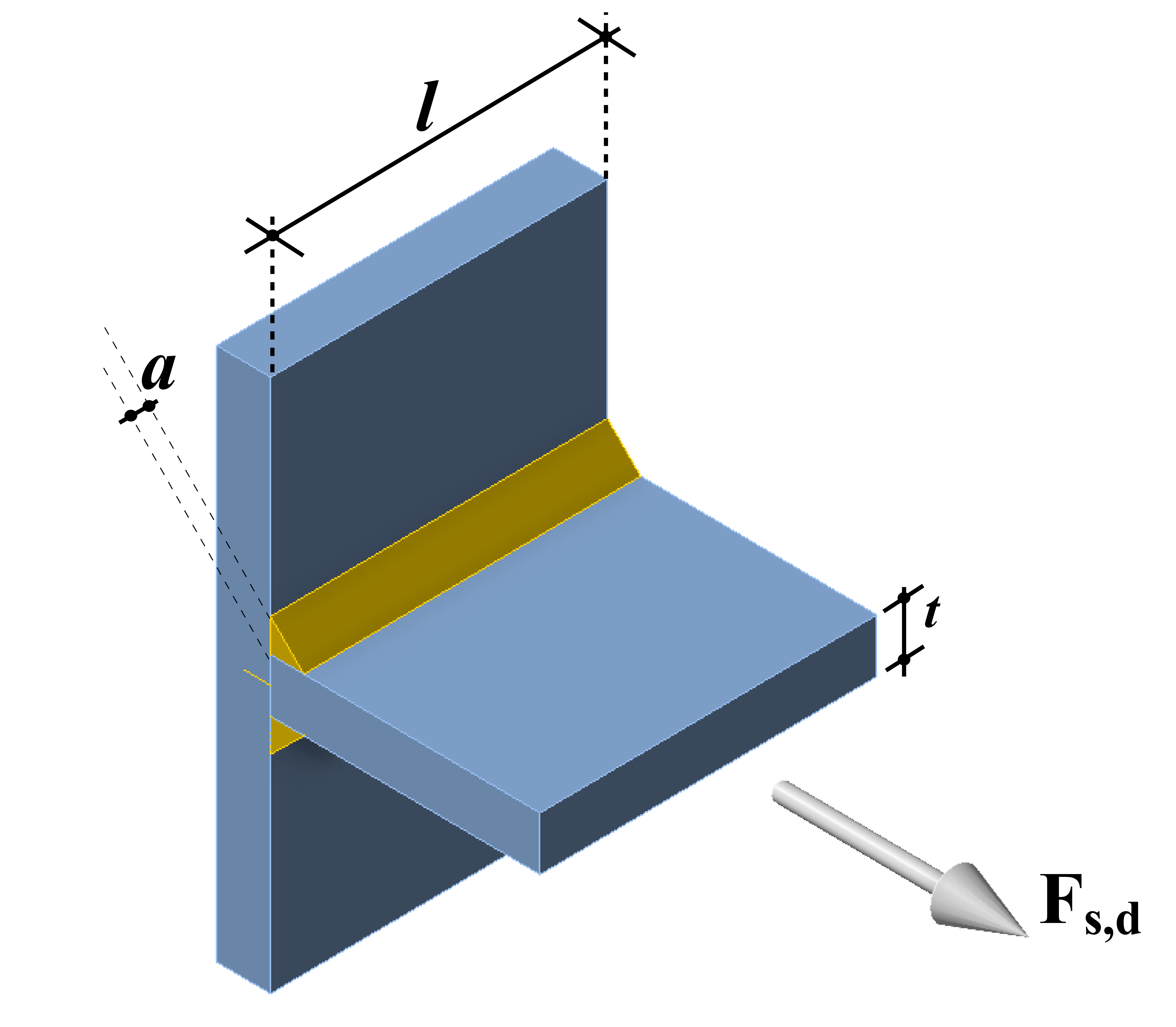

En supposant le cas de base suivant (Figure 6) :

Figure 6 - Plaque soumise à une force normale, soudée perpendiculairement à une deuxième plaque

En posant Fs,d = fy,plate∙t ∙ l, on obtient, pour des soudures d’angle double face :

Variables :

| a | épaisseur de la soudure |

| t | épaisseur de la plaque connectée |

| fy,plaque | valeur représentative de la limite d’élasticité de la plaque connectée |

| fu,plaque | valeur représentative de la résistance à la traction de la plaque connectée |

| fu,weld | valeur représentative de la résistance à la rupture de la soudure |

| βw | facteur de corrélation dépendant de la résistance à la traction du matériau de base |

| γM2 | facteur partiel de sécurité pour les boulons et les soudures = 1,25 |

| γM0 | facteur partiel de sécurité pour la résistance des plaques = 1,0 |

Cela conduit aux rapports minimaux requis entre l’épaisseur de la soudure et celle de la tôle connectée, en fonction des nuances d’acier les plus courantes (Tableau 1).

Tableau 1 - Exigences minimales d'épaisseur de soudure

| Nuance d'acier | 1.1 ∙ fy,plate/fu,plate | Épaisseur minimale de la soudure |

| S235 | 0,72 | a ≥ 0,33 ∙ t |

| S275 | 0,70 | a ≥ 0,34 ∙ t |

| S355 | 0,80 | a ≥ 0,46 ∙ t |

Dans le cas de soudures d’angle unilatérales, la valeur trouvée doit être multipliée par 2.

Si l’épaisseur minimale requise n’est pas respectée, IDEA StatiCa affiche un avertissement concernant l’insuffisance de ductilité (Figure 7). En outre, une erreur est générée si une soudure est modélisée avec une section de gorge inférieure à 3,0 mm, ce qui est explicitement interdit par l’EN 1993-1-8, article 4.5.2(2). Le logiciel offre également une fonction « Autodesign » permettant de déterminer automatiquement l’épaisseur de chaque soudure dans le modèle.

Figure 7 - Avertissement en cas d’épaisseur de soudure insuffisante dans IDEA StatiCa

Certaines situations particulières peuvent justifier une dérogation à l’exigence d’épaisseur minimale de la soudure pour garantir une ductilité suffisante. C’est notamment le cas pour une platine de pied de poteau principalement sollicitée en compression, ou lorsqu’il est démontré qu’un autre composant de la structure se romprait de manière anticipée avec un effet d’avertissement adéquat.

Le logiciel doit toujours être considéré comme un outil d’aide à la décision. Il appartient à l’ingénieur de faire appel à son jugement technique pour évaluer la situation et prendre la décision la plus appropriée.