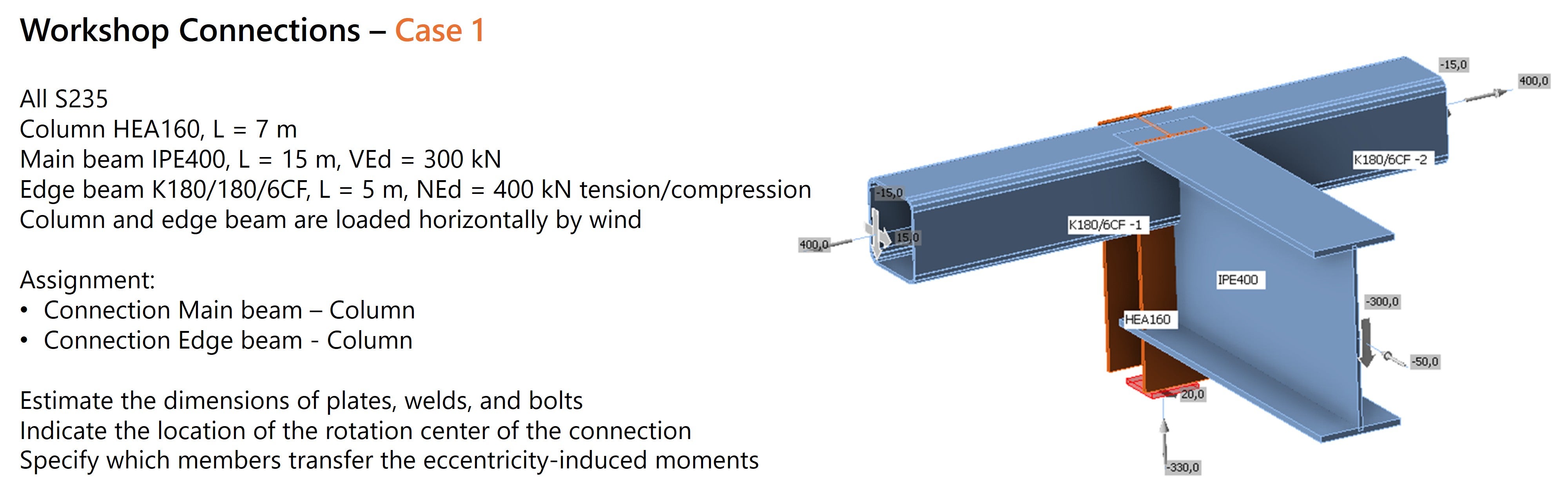

Atelier Assemblages – Étude de cas 1

Bouwen met Staal, en collaboration avec TC10, ont organisé un atelier assemblages pour les ingénieurs en structure à Kampstaal à Emmeloord.

Au cours de cet atelier pratique, 36 ingénieurs, répartis en six équipes, se sont attaqués à deux problèmes de conception difficiles. Chaque équipe a été chargée de concevoir un assemblage en acier en tenant compte à la fois de la performance structurale et faisabilité.

Les équipes étaient composées d'ingénieurs en structure issus de bureaux d'ingénierie et de fabricants d'acier et chacune était guidée par un concepteur d'assemblages expérimenté. Après que les groupes ont présenté leur projet, IDEA StatiCa a eu l'occasion de modéliser les assemblages à l'aide de l'application Connection. Nous avons pu ainsi immédiatement analyser les résultats et en discuter ensemble.

Nous expliquons les conceptions et les résultats plus en détail ci-dessous. Dans ce premier article, nous nous concentrons sur l'étude de cas 1, dans laquelle les ingénieurs ont reçu la tâche suivante.

Étude de cas 1

Dans la première étude de cas, nous avons examiné un nœud où quatre barres se rejoignent. En raison de la nature des efforts internes et profils, ce problème de conception ne s'est pas avéré simple, comme en témoigne la diversité des solutions proposées : les six équipes ont chacune proposé une approche unique. C'est exactement ce qui rend ce métier si fascinant : il n'y a jamais qu'une seule bonne solution.

Le plus grand défi s'est posé au niveau de l'assemblage des barres de bord. Deux tubes rectangulaires (180/180/6) devaient être connectés à un poteau (HEA160) ou à une poutre de bord (IPE400). En combinaison avec les charges imposées, cela a créé une situation de conception difficile.

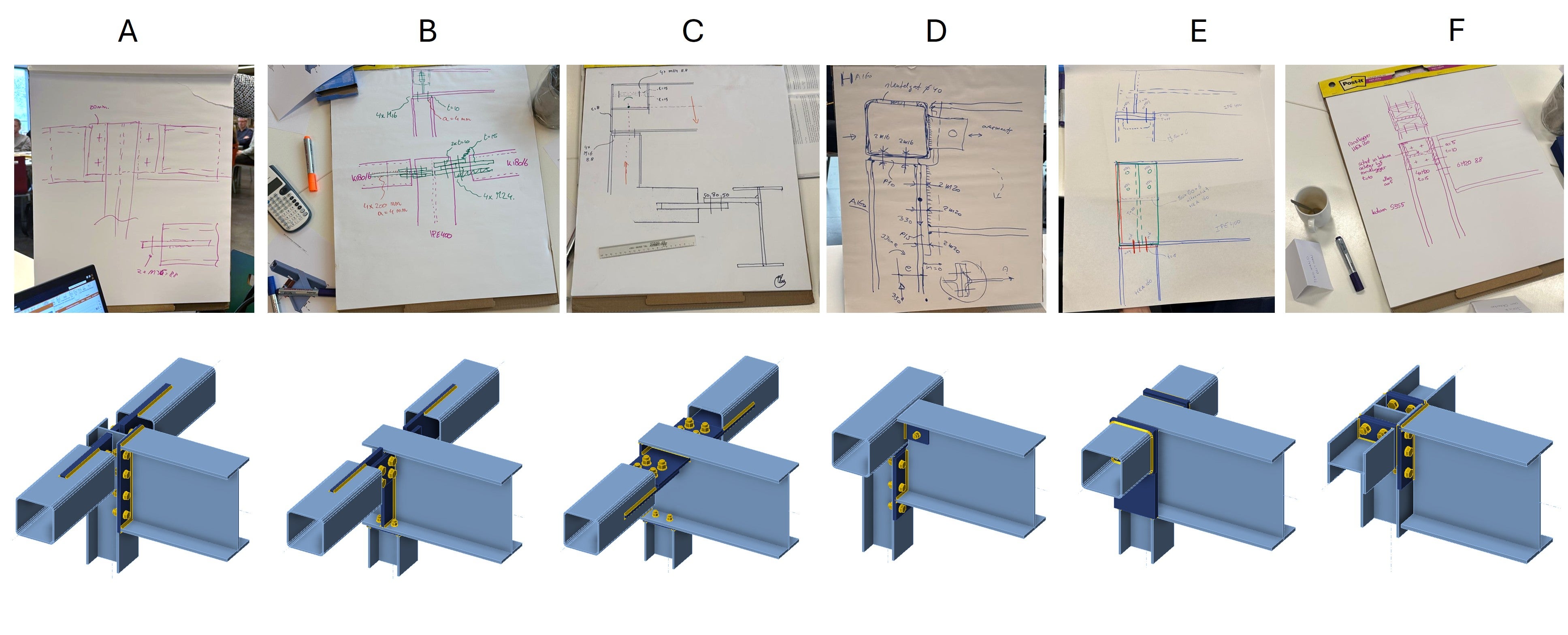

Vous trouverez ci-dessous un aperçu des assemblages, croquis et modèles élaborés dans IDEA StatiCa. Nous discutons ensuite de chaque assemblage et mettons en évidence les points clés des discussions et les résultats.

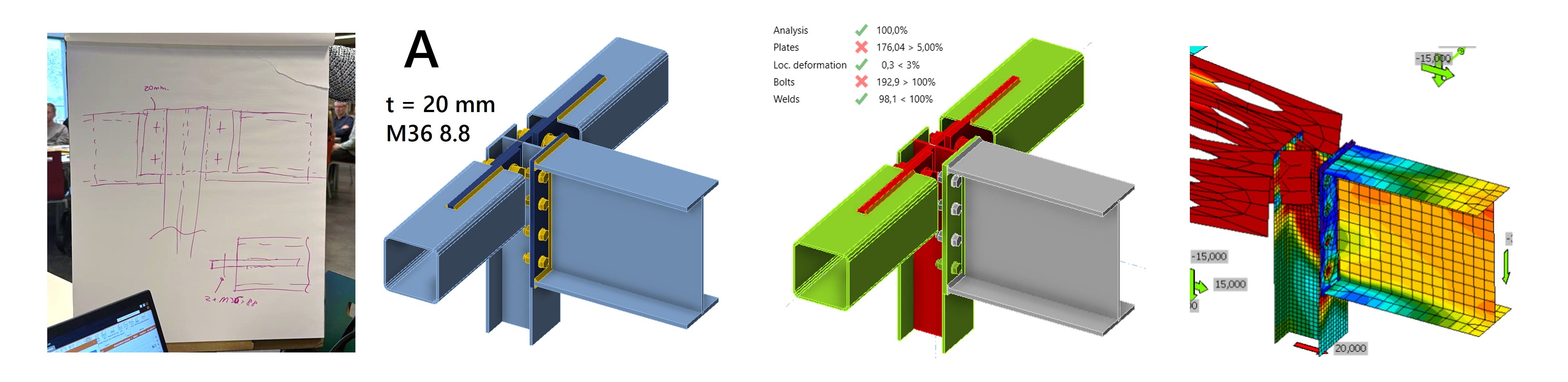

Groupe A

Le groupe A a choisi de suivre le poteau et connecter la poutre de toit (IPE400) avec une platine de tête. Le défi consistait principalement à connecter les barres de bord au poteau HEA160. Pour cela, un assemblage par une lèvre avec deux boulons M36 a été proposé. Cependant, lors de la modélisation dans IDEA StatiCa, il est rapidement apparu qu'il n'y avait pas assez d'espace pour cette taille de boulon. Comme l'ont souligné les experts de TC10, il est essentiel de dessiner à l'échelle pour comprendre la faisabilité d'un assemblage.

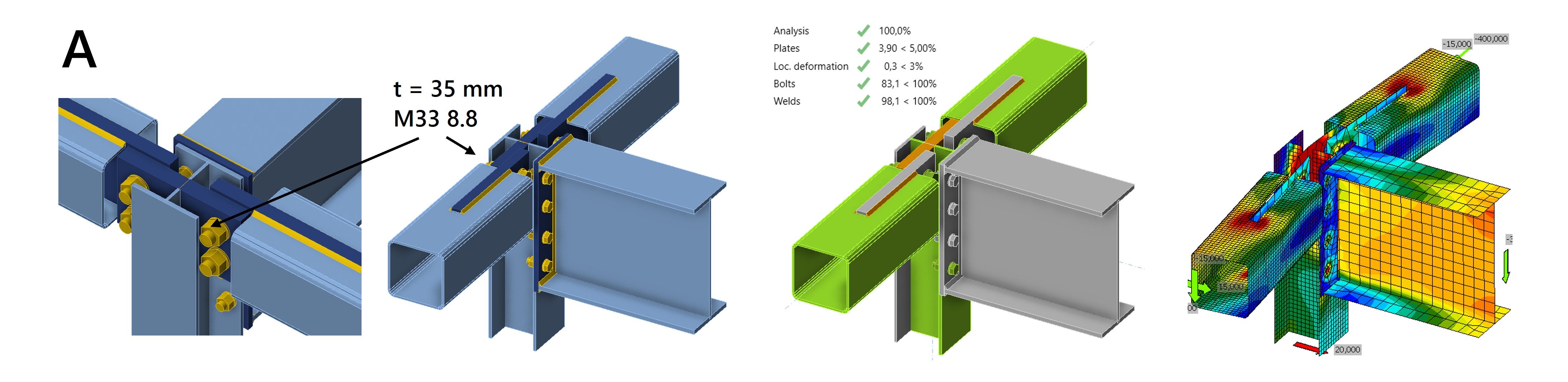

Le groupe a délibérément choisi de prolonger la platine à travers une fente dans le corps du poteau pour mieux transférer les efforts et réduire les contraintes dans le poteau.

Lors du calcul de l'assemblage dans IDEA StatiCa, d'importantes déformations plastiques apparaissent dans l'assemblage des tubes. En raison de l'effort de compression axial élevé de 400 kN dans les barres de bord et d'une excentricité dans le gousset, un moment de flexion se produit dans l'assemblage. Dans IDEA StatiCa, ce moment devient rapidement visible à travers les déformations qui se produisent.

En augmentant l'épaisseur des platines, l'assemblage peut répondre aux exigences. Une platine de 35 mm et deux boulons M33 8.8 permettent d'obtenir une résistance et rigidité suffisantes.

Même si la solution est satisfaisante, il convient de considérer d'éviter l'excentricité, ce qui peut être plus efficace structuralement.

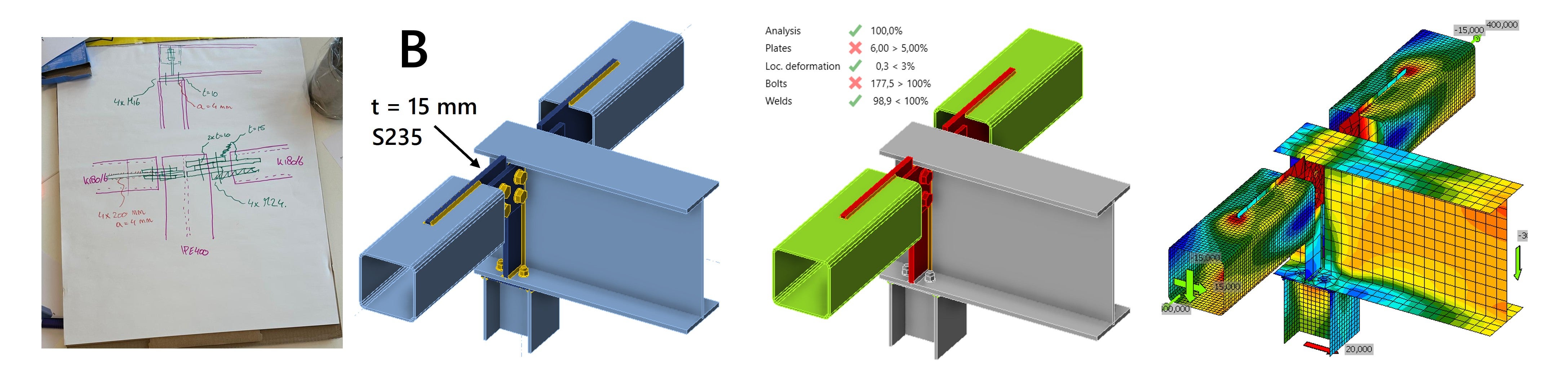

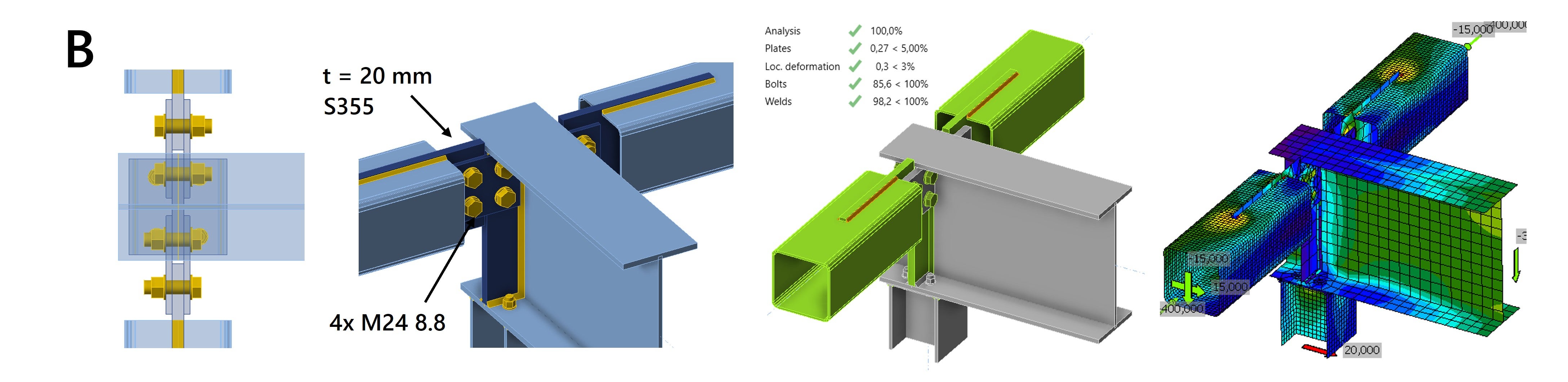

Groupe B

Le groupe B avait un assemblage similaire, mais ici la poutre de toit a été étendue. En choisissant un assemblage symétrique des barres de bord, le moment de flexion supplémentaire est évité. Avec les épaisseurs de platine prescrites, nous tombons à peine en dessous de 5% de déformation plastique.

En augmentant l'épaisseur des platines, la combinaison de l'effort de compression axiale et effort de cisaillement horizontal peut être résistée et la déformation plastique reste inférieure à 5 %.

Seuls les boulons ne sont toujours pas satisfaisants lorsque l'on utilise 4x M24 8.8. Cependant, le simple fait de renforcer les boulons ne résout pas le problème car les essais sont limités par la résistance à la poussée. Une solution alternative consiste à augmenter la classe d'acier des platines de raccordement à S355. Ainsi, avec une épaisseur minimale des platines et la taille des boulons, il est possible d'obtenir des résultats optimaux.

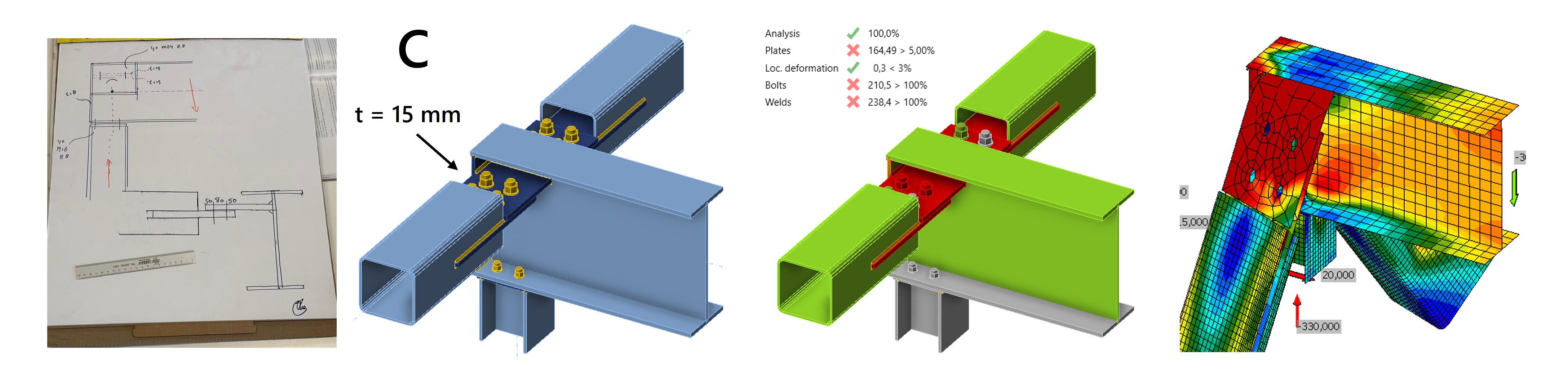

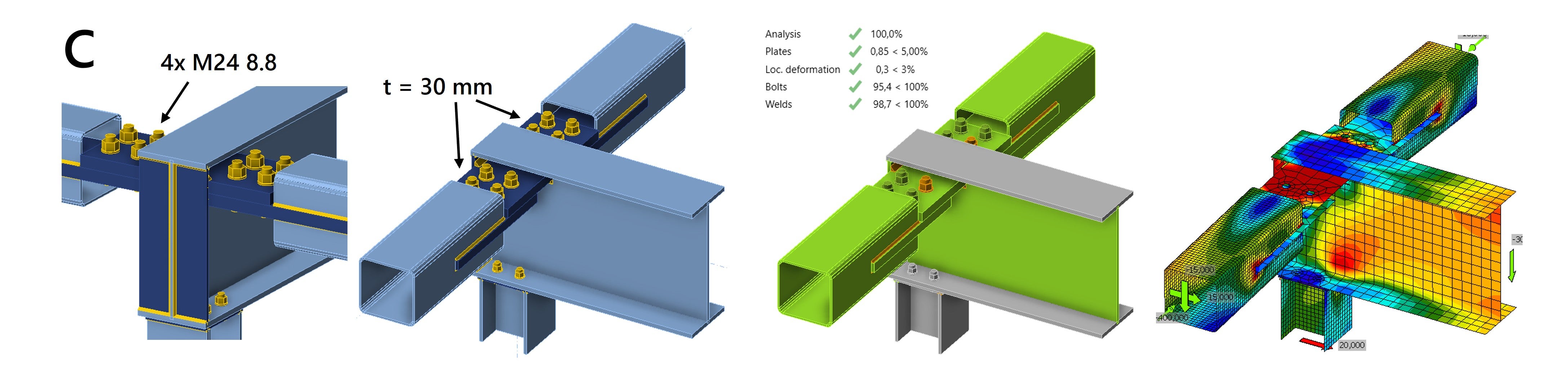

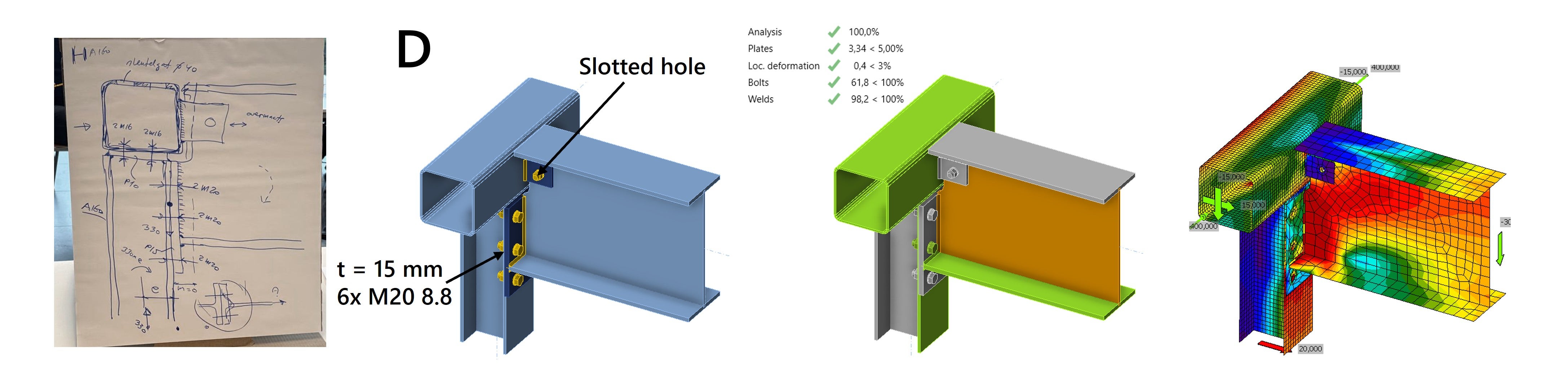

Groupe C

Le groupe C a présenté un assemblage similaire, mais contrairement aux groupes A et B, il convient mieux à la charge horizontale parce que la platine est tournée d'un quart de tour. Nous avons de nouveau affaire à une excentricité et nous rencontrons les mêmes problèmes que dans le groupe A. L'utilisation de 4 boulons au lieu de 2 rend l'assemblage plus rigide, mais nous constatons toujours une dilatation plastique et une déformation élevées. Le soudage de la platine d'about avec raidisseur et l'augmentation de l'épaisseur des platines contribuent à rendre le joint plus rigide, mais l'excentricité sera toujours présente.

En augmentant l'épaisseur des platines de 15 mm à 30 mm, le joint peut répondre aux exigences de conception avec 4 boulons M24 8.8.

Ce type de joint fonctionne avec la plus grande sûreté sans excentricités. Si on ne peut pas éviter une excentricité à cause des raisons pratiques, le joint sera particulièrement performant pour transférer un effort transversal dans direction où le joint est le plus rigide. La combinaison d'une excentricité avec un grand effort de compression normale et un effort transversal dans la direction faible de l'assemblage entraîne la déformation de la barre et augmente la probabilité de voilement.

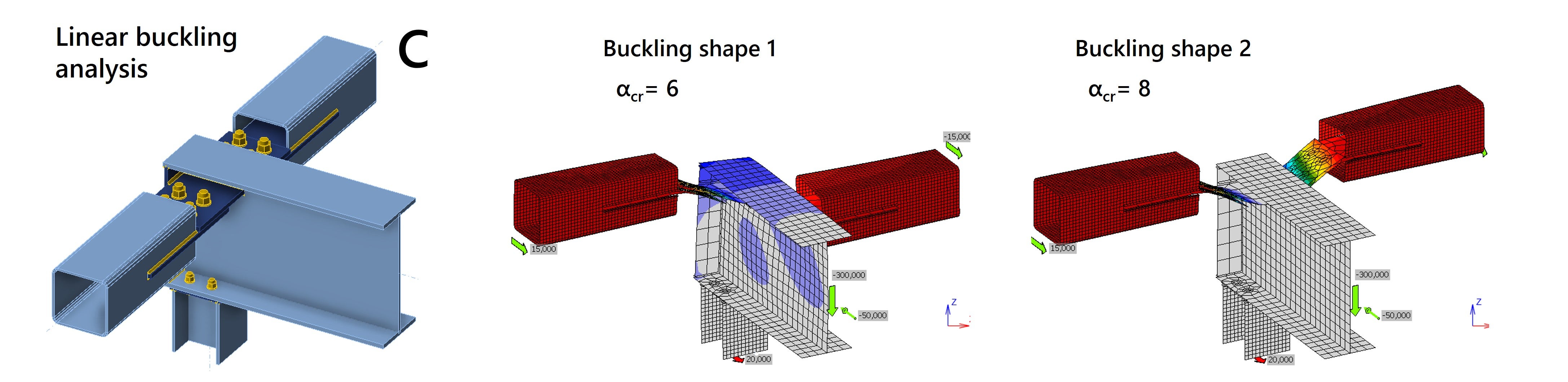

Analyse de voilement

Pour évaluer correctement ce risque, il est judicieux d'effectuer un calcul de voilement supplémentaire. Avec IDEA StatiCa, une analyse de voilement linéaire peut être effectuée, ce qui montre que pour des épaisseurs de platines trop petites, une forme de voilement peut se produire qui peut être classée comme voilement global.

Pour plus d'informations sur ce sujet et comment IDEA StatiCa effectue l'analyse de voilement linéaire, consultez l'article Voilement global et voilement local. Ce que cela signifie ?

Groupe D

Le groupe D a adopté une approche différente et les problèmes observés dans les trois premiers groupes sont immédiatement évités en continuant la barre de bord. L'IPE400 est connecté au poteau partiellement continu avec une platine de tête et à la barre de bord avec une petite platine lèvre. Les résultats montrent que l'assemblage a une bonne performance dans la construction et les efforts sont transférés efficacement.

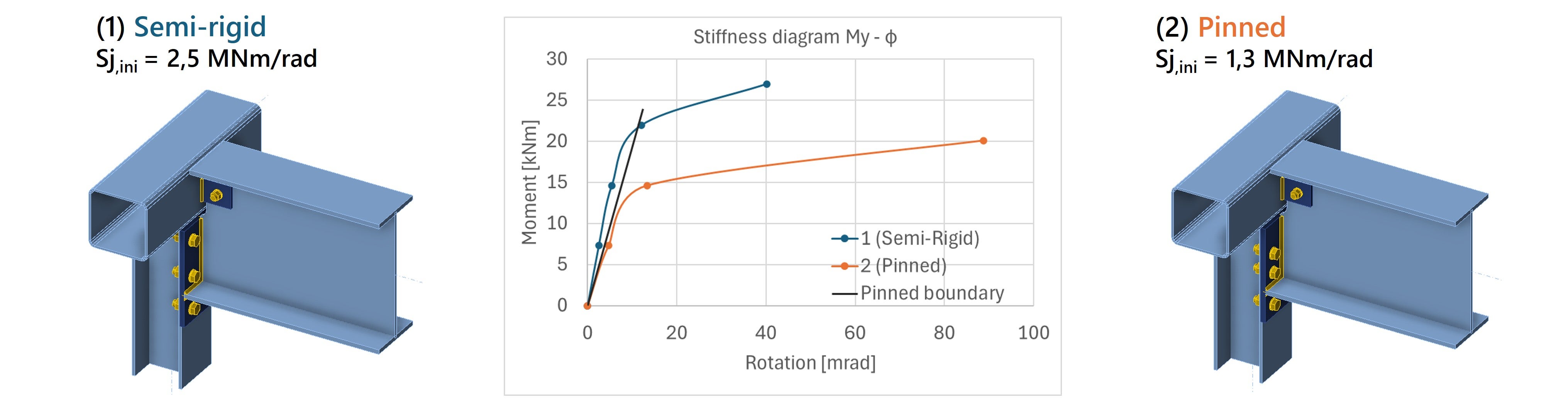

Le groupe recommande un trou oblong dans la lèvre pour éviter qu'un effort trop important ne soit transféré par le boulon lorsque la poutre pivote. Cela permet d'éviter des contraintes élevées dans la lèvre et la voile caisson. Cette considération de conception affecte également la rigidité rotationnelle du joint.

Analyse de rigidité

Pour déterminer la rigidité exacte du joint, une analyse de rigidité peut être effectuée avec IDEA StatiCa. Le diagramme moment-rotation est généré et, selon l'Eurocode, le joint peut être classé comme totalement rigide, flexible ou articulée.

Si nous analysons l'assemblage de la poutre de toit pour le groupe D, IDEA StatiCa donne une rigidité rotationnelle qui est considérée comme flexible. Cette rigidité peut être modélisée dans le modèle structural global par un ressort de rotation.

Cependant, si un assemblage articulé est nécessaire, le détail doit être modifié pour que l'assemblage soit effectivement classé comme articulé. Comme le montre l'image ci-dessous, dans la situation (2), une articulation a été réalisée en abaissant la rangée de boulons supérieure.

Groupe E

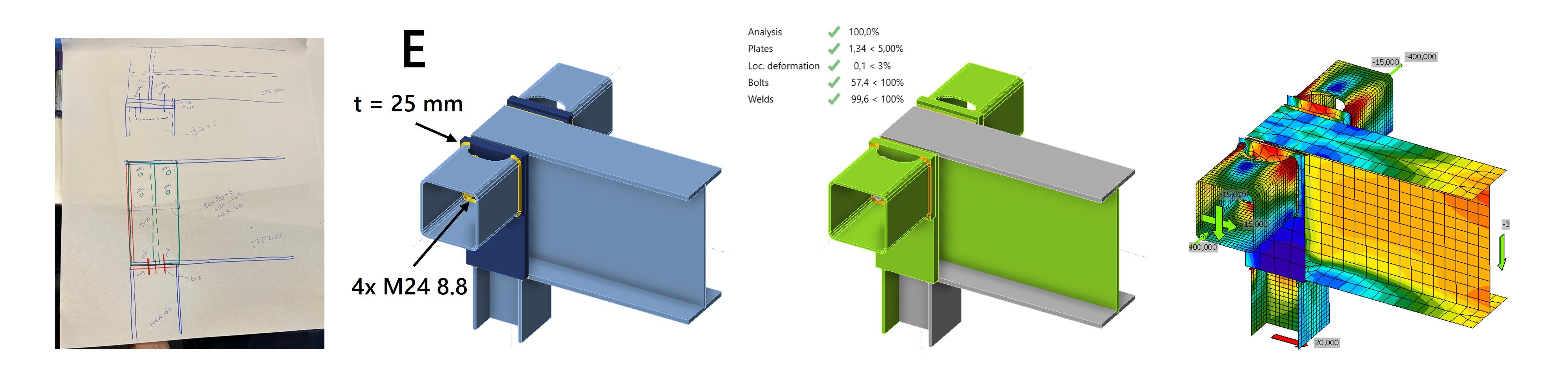

Le groupe E a étendu la poutre de toit et l'a placée sur le poteau. Les barres de bord ont été fixées à la poutre de toit à l'aide de platines d'about, ce qui garantit que les efforts sont correctement transférés dans le joint.

Pour permettre le montage des boulons, le groupe a proposé une découpe dans la section du caisson. Il s'agit d'une solution réfléchie car l'aspect pratique est une préoccupation majeure. La coupe crée une distribution différente des contraintes dans la douille, mais en appliquant une découpe ronde, les concentrations de contraintes restent limitées.

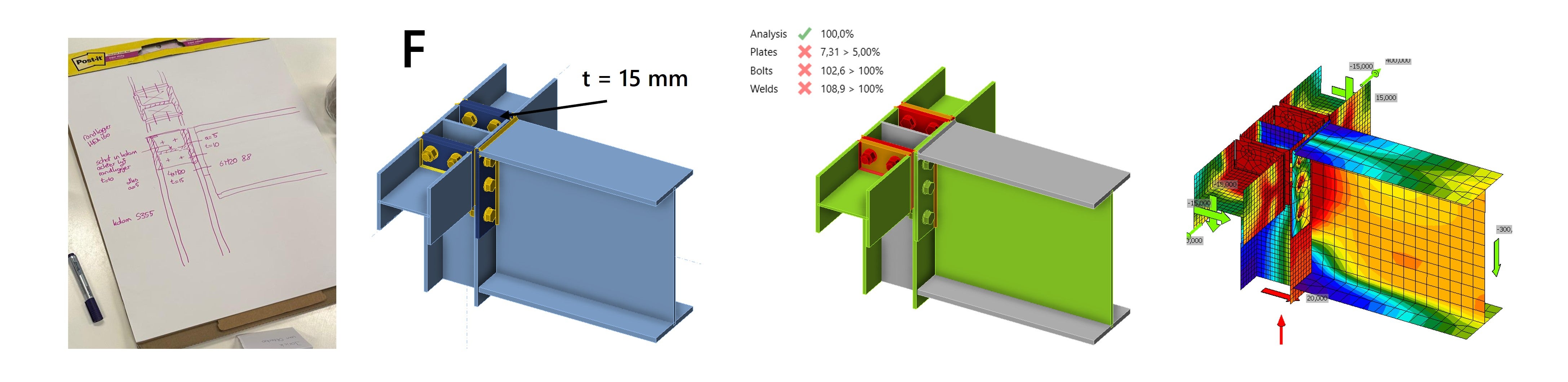

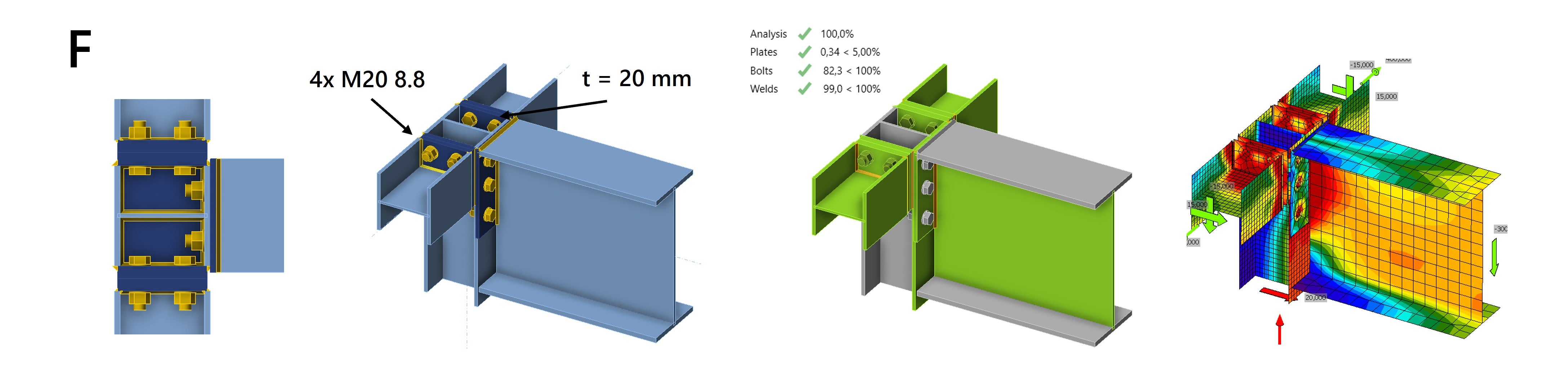

Groupe F

Comme nous l'avons vu, l'assemblage des barres de bord pose des problèmes de conception. Le groupe F a résolu ces problèmes en remplaçant les barres de bord par des sections HEA160. Cela facilite l'assemblage des poutres au poteau et offre suffisamment d'espace pour le montage des boulons. L'assemblage fonctionne bien sous pression et les platines de tête transfèrent efficacement les efforts dans le poteau.

Cependant, les barres de bord peuvent également être soumises à une charge de traction de 400 kN. Dans ce cas de charge, l'assemblage n'est pas satisfaisant. En augmentant l'épaisseur des platines de tête de 15 mm à 20 mm, les exigences de résistance sont satisfaites et l'assemblage est adapté aux charges de traction et de compression.

Conclusion

L'assemblage en acier de l'étude de cas 1 a été conçu par six groupes, modélisé dans IDEA StatiCa et discuté avec des ingénieurs en structure expérimentés. Nous avons pu analyser les résultats à l'aide de IDEA StatiCa, ce qui a révélé un certain nombre de problèmes. Cet atelier a montré que beaucoup d'assemblages peuvent être conçus d'un nombre infini de façons et qu'il n'y a jamais une seule bonne solution. Nous avons constaté qu'il est important de dessiner à l'échelle et de suivre la trajectoire des efforts dans l'assemblage. L'analyse des rigidités et visualisation de la déformation du joint constituent un bon exercice mental pour comprendre le comportement du joint.

« L'imagination est plus importante que la connaissance », a dit Albert Einstein. Et cela s'applique certainement aussi à la conception des assemblages en acier. Quiconque est capable d'imaginer l'aspect d'un joint, sa fabrication, ses proportions, les efforts et sa déformation a déjà fait un pas en avant pour devenir le meilleur concepteur de joints.

Dans le prochain article, nous examinerons l'étude de cas n° 2 dans laquelle il a été demandé à des ingénieurs de concevoir un assemblage de pied de poteau avec contreventement.