Minder lasdikte door verbeterde bewerking

Lassen in de werkplaats is weliswaar nauwkeuriger, maar vereist ook vervoer naar de locatie. En lassen op locatie is vaak duur in uitvoering en overmatig gebruik van lasmaterialen. Lees verder om te leren welke aanpak het beste bij uw projecten past.

Lassen zijn zeer stijf en worden daarom als veiliger beschouwd. Maar beide manieren van lassen hebben hun voor- en nadelen.

Lassen op locatie is erg populair geworden bij aannemers met grote bouwprojecten. Maar zoals gezegd brengt lassen extra kosten met zich mee. Aannemers hebben meer ervaren lassers nodig, de werkomstandigheden zijn lastiger, kwaliteitscontroles zijn soms zelfs niet mogelijk en het minder nauwkeurige werk brengt uiteraard hogere materiaalkosten met zich mee, omdat lassers de lasdikte meestal ter plaatse vergroten.

U weet al dat u met IDEA StatiCa niet alleen de stijfheid van de las kunt berekenen, maar ook de kosten van de verbinding kunt schatten, afhankelijk van het type las, enz. Dat is niets nieuws onder de zon. U kunt een van onze artikelen lezen over de kostenberekening van de verbinding.

Maar wij vinden ook dat verbindingsontwerpen zo nauwkeurig mogelijk moeten zijn en toch voldoende verbindingsweerstand moeten bieden. En een van onze functies kan u daarbij helpen.

Ontwerpen van contact tussen kolom en voetplaat

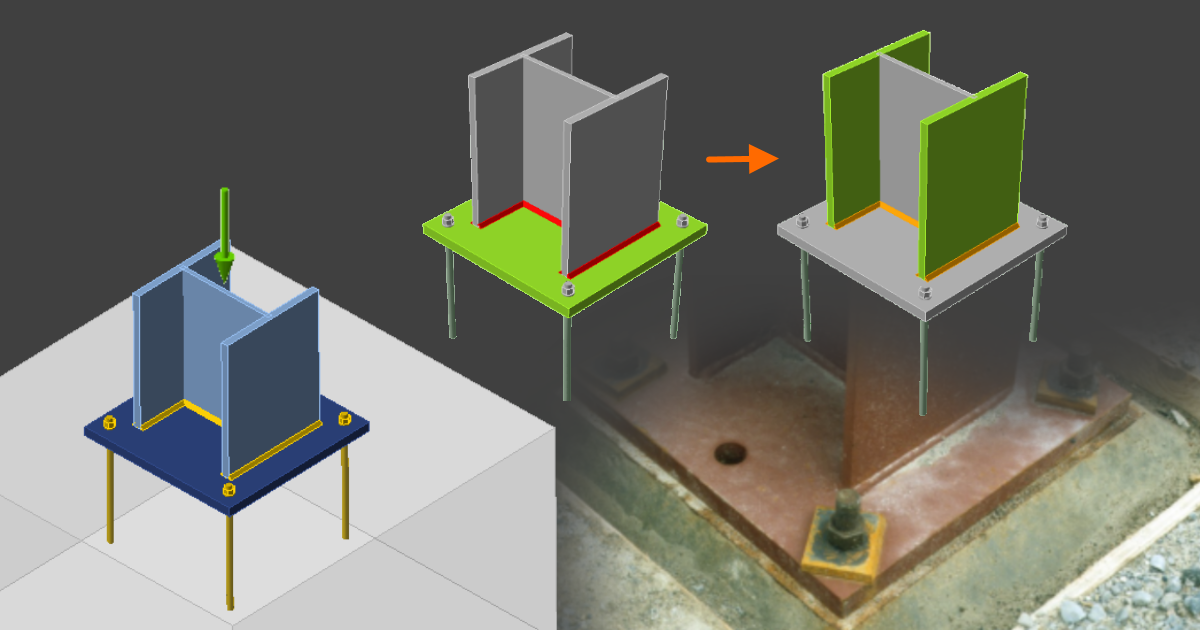

Stel, u moet een stalen kolom ontwerpen die aan de voetplaat is gelast. De belasting moet worden overgebracht van de bovenbouw naar de fundering. In bepaalde landen is het mogelijk het contact tussen de kolom en zijn voetplaat op te nemen bij de evaluatie van de druksterkte van de verbinding.

In de meeste normen, zoals de Eurocode, wordt aangenomen dat de belasting alleen door de lassen loopt. Daarom moeten de lassen zo worden ontworpen dat zij de volledige drukkracht van de bovenliggende constructie weerstaan. U kunt zich echter voorstellen dat er een zeker contact bestaat tussen de kolombasis en de voetplaat, nog voordat deze twee aan elkaar zijn gelast.

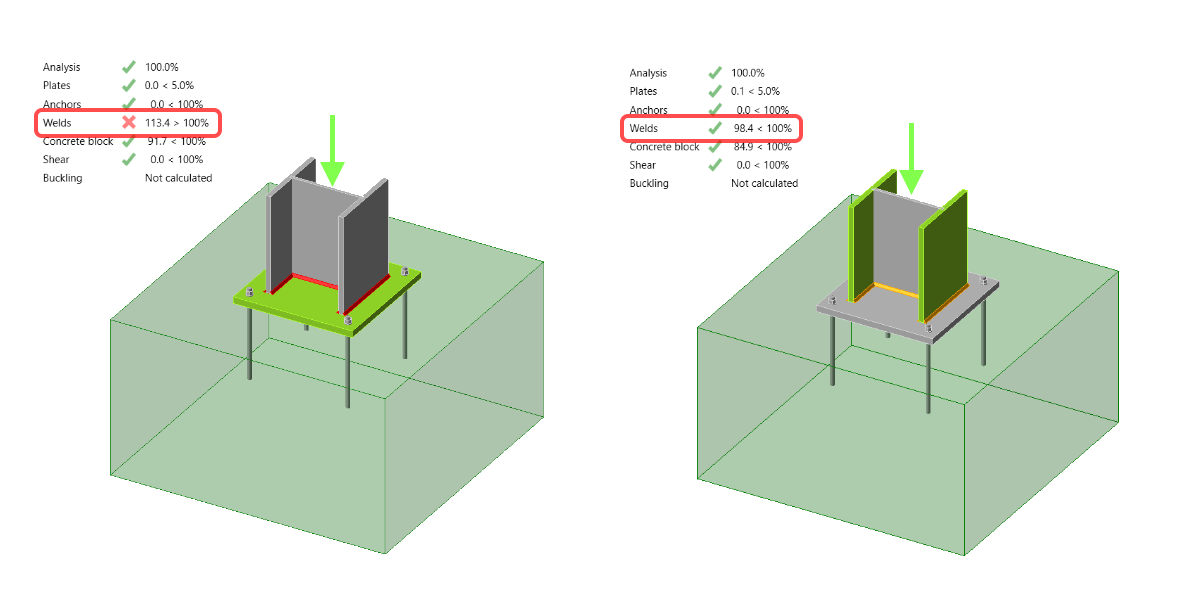

In sommige regio's staan de technische handleidingen toe dat dit contact in aanmerking wordt genomen bij de evaluatie van de drukweerstand. Uiteraard zijn er bepaalde criteria waaraan moet worden voldaan om deze benadering te mogen toepassen. Het contact zorgt dan voor een extra weerstand tegen de druksterkte van de basislas, wat tot een economischer ontwerp van de lassen leidt.

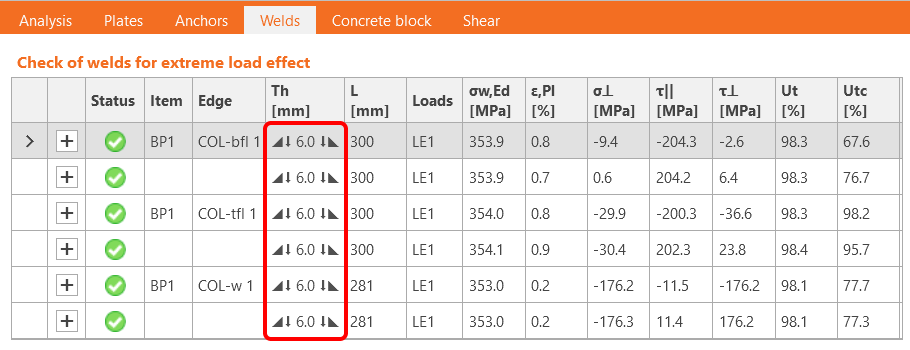

Het model van de las wordt dan ingesteld op een hoge stijfheid. Zodra deze begint te buigen (d.w.z. plastisch te vervormen), wordt het contact geactiveerd en wordt de compressie door het contact opgenomen. Dit leidt tot aanzienlijke waarden van de spanning in de las, zelfs als het contact wordt toegepast. Belangrijk is echter dat de weerstand van de las in afschuiving niet afneemt. De las wordt niet meer gecontroleerd in druk, omdat deze door het contact wordt overgenomen, maar de spanning en afschuiving worden nog steeds aan de las toegewezen en de passende controles worden uitgevoerd.

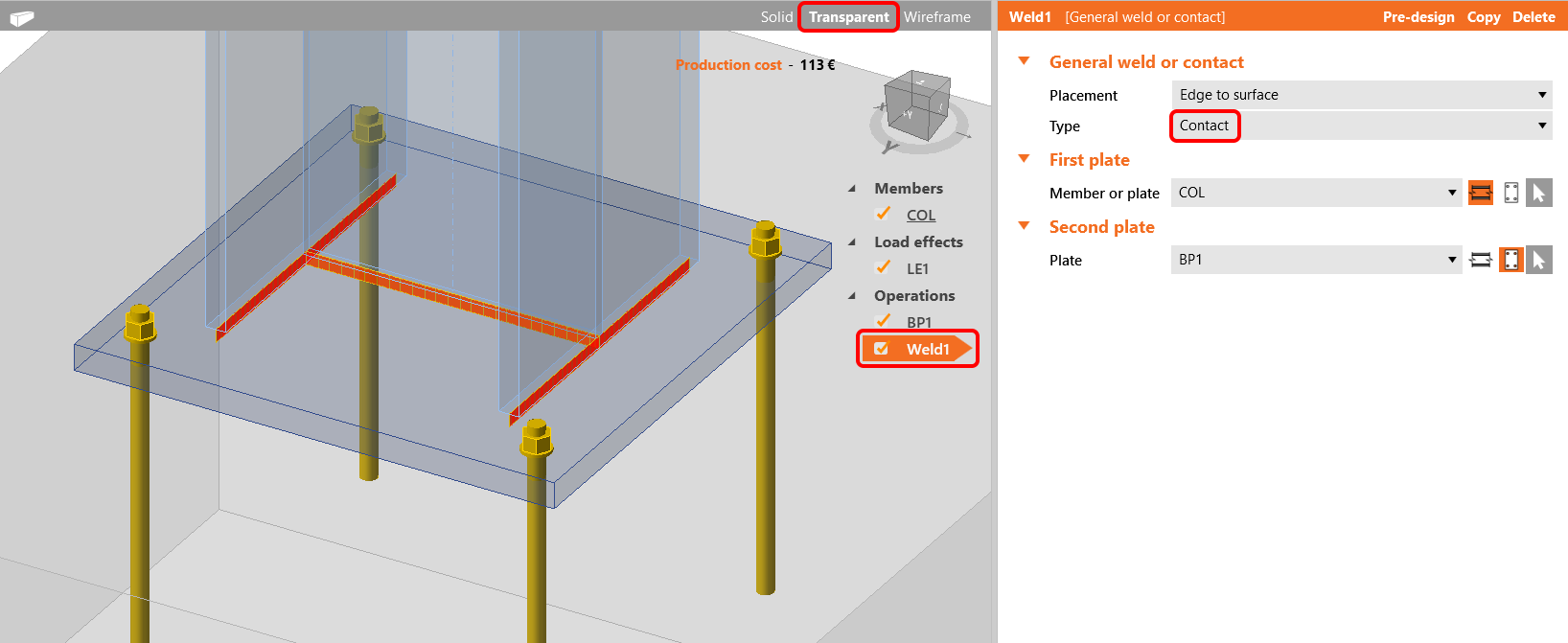

In de praktijk voegt u tegelijkertijd een contact en een las toe aan de desbetreffende randen van het element (in dit geval de kolom). Vanuit het oogpunt van belastingoverdracht zal het contact alleen in druk werken, terwijl de lassen afschuif- en trekkrachten overbrengen. Beide bewerkingen zijn beschikbaar onder de bewerking "lassen of contact".

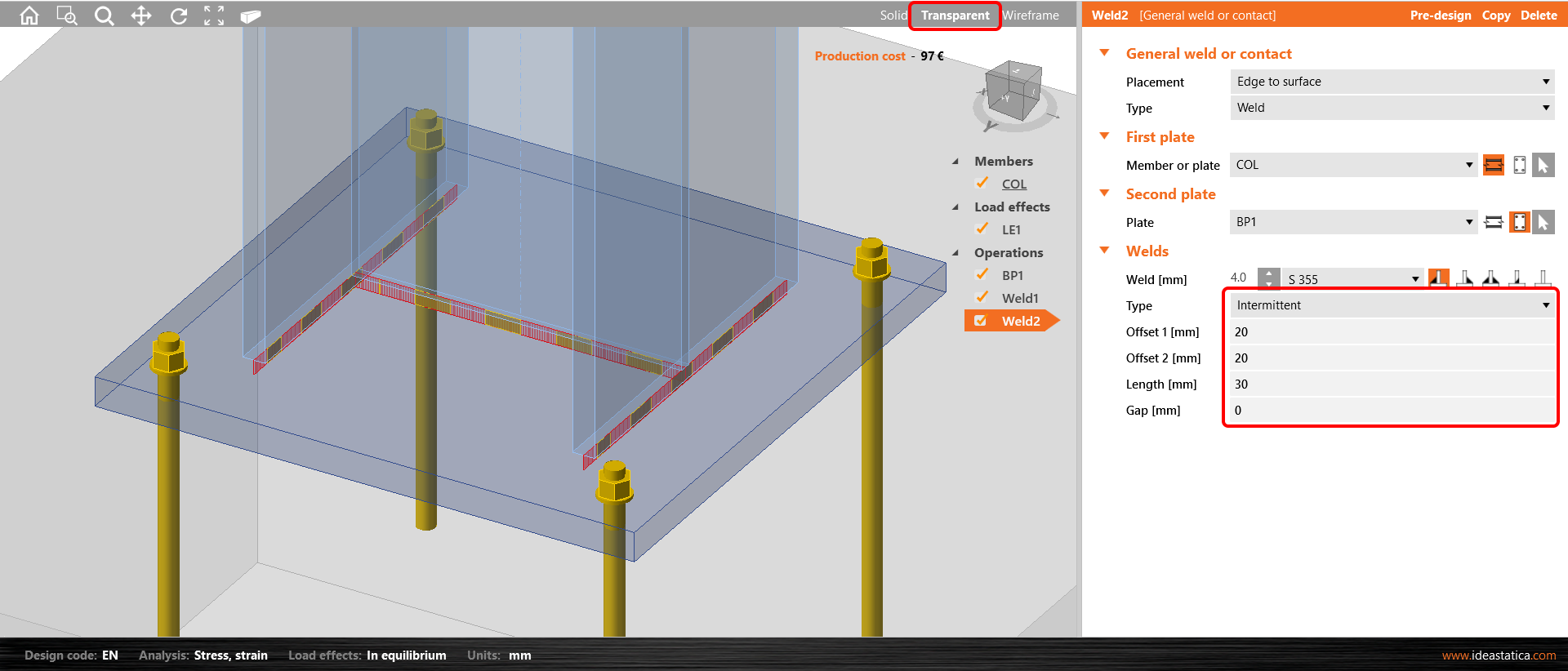

Dit is wat u ziet in IDEA StatiCa Connection:

- Een rode lijn die het drukcontact weergeeft, wordt gecombineerd met een gele lijn om de lasnaden aan te geven (wanneer de transparante weergave is geactiveerd).

- In de resultaten en het rapport is een naar beneden gerichte pijl toegevoegd naast het rechthoeksymbool van de hoeklas.

U kunt elk type hoeklas toepassen in combinatie met het contact (d.w.z. continu, gedeeltelijk of kettinglas). Stompe lassen zijn van nature niet gecombineerd.

Beperkingen van de procedure

De voorgestelde aanpak kan worden toegepast wanneer de eigenlijke bewerkingen bij de fabricage gewaarborgd zijn: de randen van het gelaste element moeten nauwkeurig worden bewerkt zodat er geen spleet is tussen de gelaste delen. Vanwege deze strenge criteria is deze procedure beperkt tot bepaalde landen zoals Nederland en het Verenigd Koninkrijk. Wij kunnen niet genoeg benadrukken dat de verantwoordelijkheid voor het voldoen aan deze criteria bij de ingenieur blijft liggen.

Meer ontdekken

De combinatie van het contact in compressie en een las op dezelfde rand van de staalplaat is een van de nieuwe functies in IDEA StatiCa versie 22.1 die in oktober van dit jaar is uitgebracht. Bekijk de volledige lijst van de nieuwe functies in onze Release notes of IDEA StatiCa 22.1 voor staal en beton of bekijk een live presentatie in onze What's new in IDEA StatiCa 22.1 webinar.