L'ingénierie numérique au service d'une plateforme hélicoptère complexe en milieu hospitalier

A propos du projet

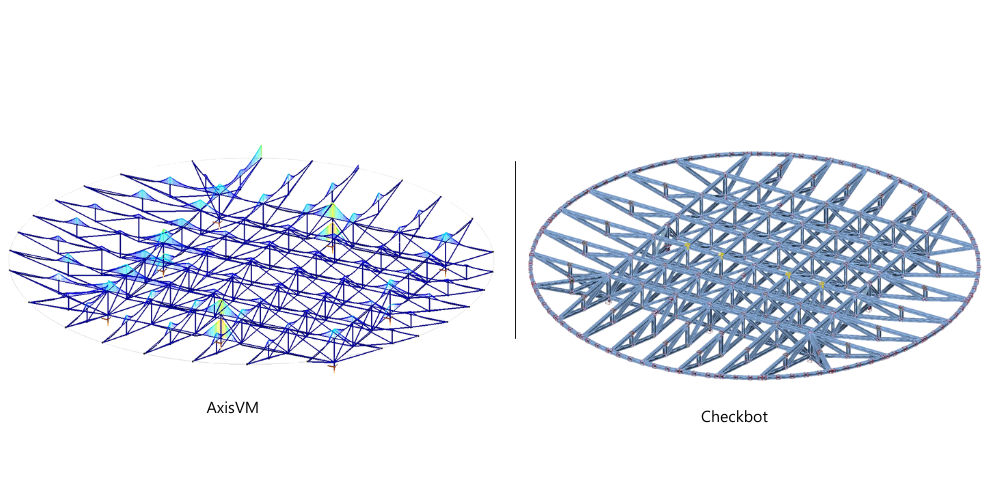

La structure est conçue comme un système de poutres en treillis à double plan, qui constitue la sous-structure métallique de la plateforme d’atterrissage pour hélicoptères. De multiples poutres primaires et secondaires s’y croisent, formant un réseau dense de nœuds. Chacun de ces nœuds assemble différentes barres selon des angles variés.

DESA Ingénieurs-Conseils s.à r.l. a été chargé de la conception et du contrôle normatif de la sous-structure en acier, en collaboration avec l'ingénieur civil principal, l'architecte et le fabricant métallique. Il en résulte une plateforme hybride, en béton et en acier, capable d’accueillir des missions de secours aérien sur le toit de l’hôpital.

Défis techniques

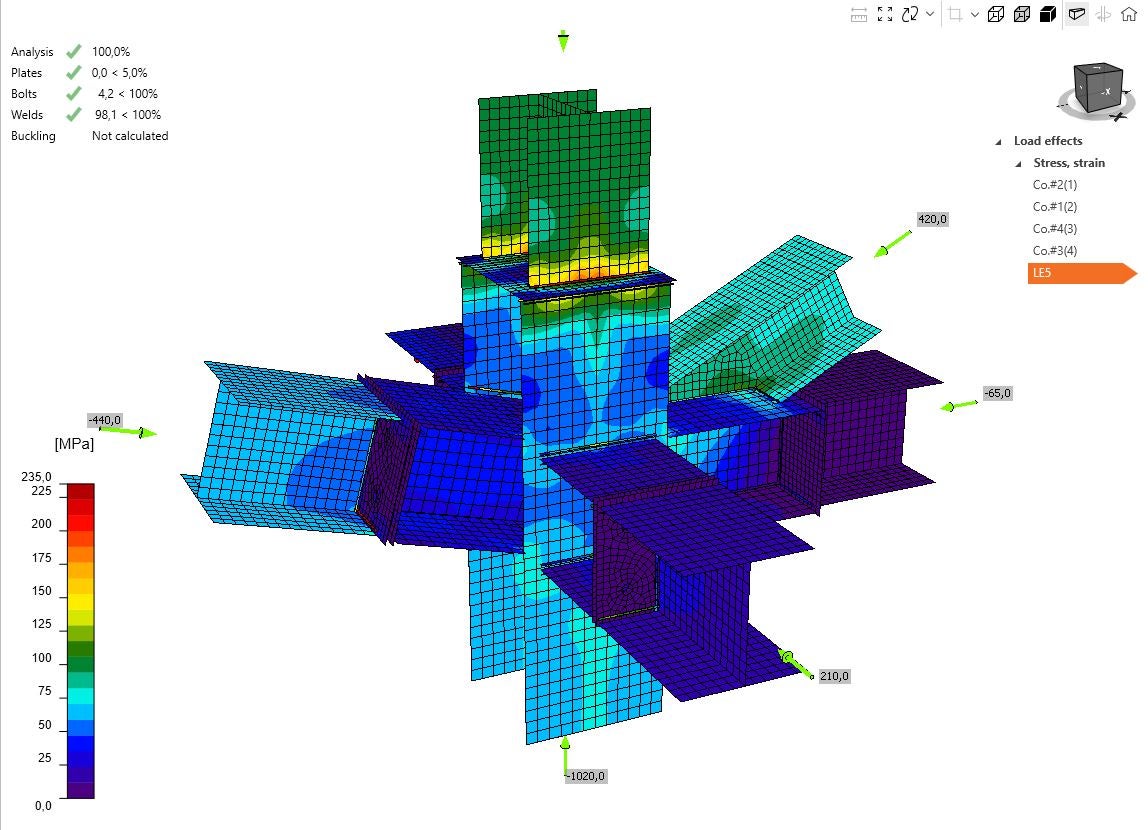

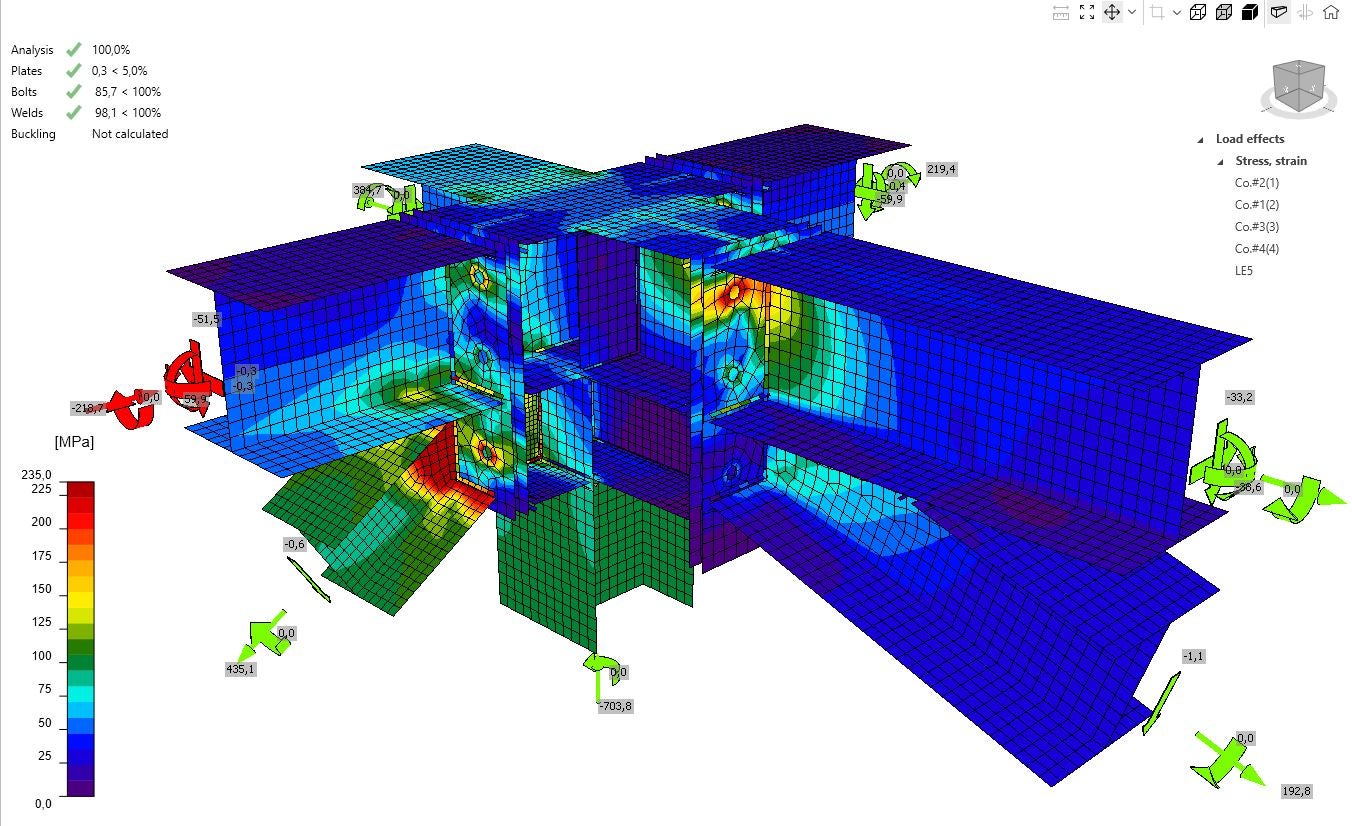

La difficulté principale de l'ingénierie a résidé dans la définition précise des charges et dans la transcription des efforts issus de l'analyse globale vers un modèle détaillé au niveau des assemblages.

Des dizaines de nœuds exigeaient des combinaisons de charges aux États Limites Ultimes (ELU) rigoureuses. Or, la documentation statique globale ne fournissait que des efforts enveloppes, lesquels ne sont pas nécessairement concomitants. Cette situation présentait un risque de surdimensionnement ou, plus critique, d'hypothèses non conservatives.

Le plan structurel présentait également des défis : un grand nombre d'assemblages, des barres qui se rencontrent selon des angles variables, des méthodes de fabrication mixtes (soudage pour les éléments préfabriqués en atelier et boulonnage pour le montage sur chantier), ainsi que la nécessité de planifier de manière optimale le transport et la mise en œuvre des grands segments de poutrelles.

Chaque phase d'assemblage a requis une coordination étroite avec le constructeur métallique, afin de réduire au maximum les liaisons boulonnées sur site tout en garantissant l'intégrité structurelle

Solutions et résultats

Pour optimiser la chaîne de travail, l'équipe d'ingénierie a recréé le modèle d'analyse global dans le logiciel AxisVM. Cette reconstruction, automatisée via des scripts VisualBasic et Excel exploitant l'interface COM d'AxisVM, a permis d'importer avec précision les coordonnées et les propriétés des éléments.

Une fois la parfaite concordance de ce nouveau modèle avec les calculs statiques de référence vérifiée, il a été exporté directement vers IDEA StatiCa Checkbot via l'interface BIM. Un post-traitement minimal – consistant essentiellement à fusionner certains éléments pour modéliser correctement la continuité des barres – a suffi pour obtenir une géométrie et des cas de charge parfaitement synchronisés et prêts à être utilisés dans IDEA StatiCa Connection.

Cette méthode de travail collaborative s'est révélée nettement plus efficace et fiable qu'une extraction manuelle des efforts. Le recours à IDEA StatiCa a permis de ne considérer que les efforts concomitants dans les barres, limitant ainsi tout conservatisme excessif et réduisant significativement les risques d'erreurs humaines.

Deux autres fonctionnalités d'IDEA StatiCa se sont révélées déterminantes. La bibliothèque de connexions a permis la réutilisation des modèles pour les nombreux nœuds similaires, mais non identiques. Le traitement par lots dans Checkbot a groupé les assemblages analogues, de sorte qu’un assemblage de référence a pu être analysé puis validé automatiquement pour l’ensemble du groupe, ne laissant qu’un nombre restreint de cas nécessitant des ajustements ponctuels. Pour la communication avec le constructeur métallique, le fichier .ideacon et le rapport de calcul ont entièrement supplanté les schémas traditionnels. IDEA StatiCa Viewer a permis à l’entreprise de visualiser et de vérifier de manière autonome la géométrie, les efforts et le détail de chaque assemblage. L’organisme de contrôle a lui-même utilisé IDEA StatiCa, assurant ainsi une vérification transparente de l’intégralité de la conception des liaisons.

En utilisant Checkbot, le lien BIM, la bibliothèque et le flux de travail de vérification en vrac, l'ingénieur a réalisé des gains de temps significatifs, a réduit le travail manuel et a assuré des connexions en acier entièrement optimisées et conformes aux normes pour la plate-forme d'hélicoptère.

Rencontrez l'ingénieur de Desa

Le Dr András Kozma, ingénieur responsable du projet, est diplômé de l'Université de Technologie et d'Économie de Budapest (BME), où il s'est spécialisé dans les structures de ponts et l'ingénierie numérique. Il a par la suite obtenu un doctorat à l'Université du Luxembourg, consacré aux systèmes composites acier-béton démontables.

Son parcruit fait le pont entre la recherche universitaire et l'ingénierie pratique, avec une expertise affirmée dans les méthodologies de calcul avancées et les environnements de conception numérique intégrés.

Essayez IDEA StatiCa gratuitement