Verbesserungen des Analysemodells in IDEA StatiCa Version 21.0

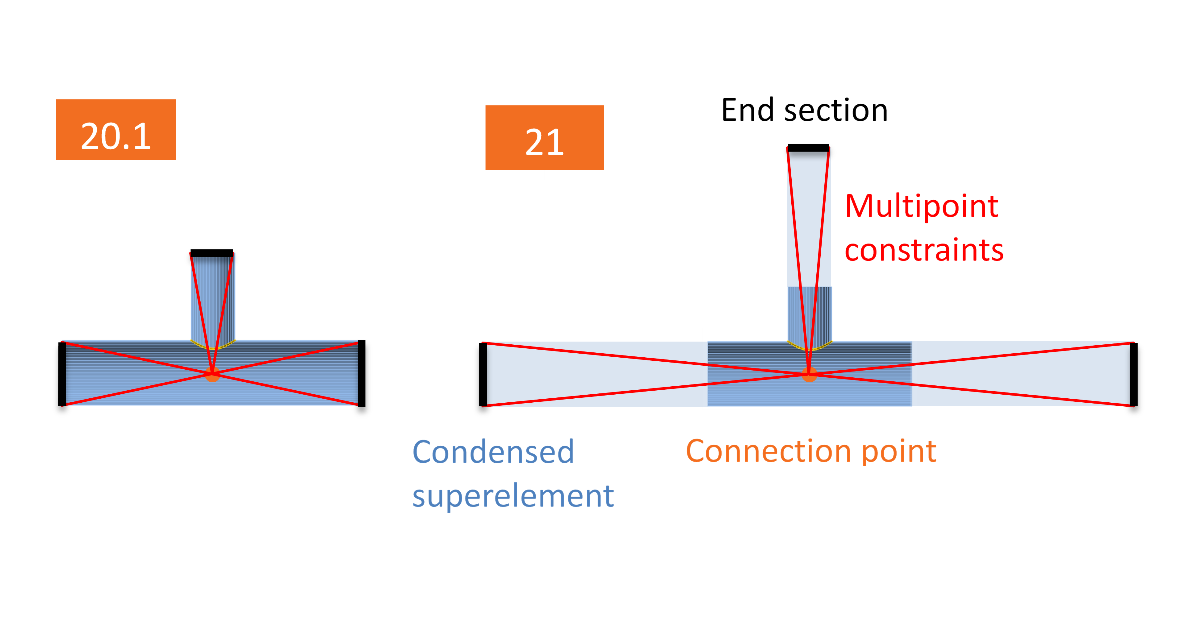

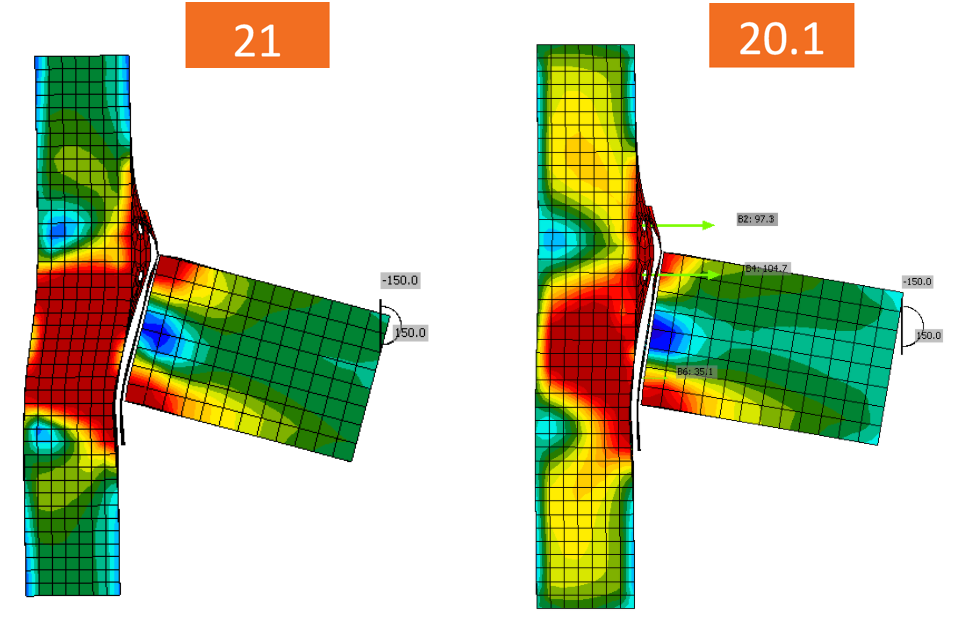

Das Modell der Verbindung wird durch das Einsetzen des kondensierten Elements erheblich verbessert. Dieses Element wird hinter dem Bauteilende hinzugefügt und hat die gleichen Eigenschaften wie das elastische Schalenmodell des Bauteils. Es ist nur ein Element, aber es ermöglicht die Entwicklung einer elastischen Verformung und Spannung in denBauteilenden. Aus diesem Grund kann der Teil des Bauteils, der aus Schalenelementen besteht, kürzer sein und sogar das Modellverhalten verbessern. Die Standardlänge von Hohlquerschnitten, die durch Schalenelemente modelliert werden, wird auf das 1,25-fache der Querschnittshöhe verringert. Die Länge des kondensierten Elements beträgt 4 × Querschnittshöhe (das Superelement ist für den Endnutzer nicht sichtbar). Der einzige Unterschied besteht bei linearen Beul- und Steifigkeitsanalysen, bei denen die Länge des kondensierten Elements 0,5 × Querschnittshöhe beträgt. Der Grund besteht darin, die Formen der Beulmodi in den inneren Platten der Verbindung und nicht in den Bauteilen beizubehalten.

Die Hauptvorteile dieser Änderung sind:

- 30% schnellere Berechnungszeiten (im Durchschnitt bei einer großen Anzahl von Projekten)

- Schnellere Visualisierung der Ergebnisse

- Genauere Modellierung der Verbindungen von Hohlprofilen

Diese Änderung wurde ursprünglich vorgenommen, um die Analyse der Verbindungen von Hohlprofilen zu verbessern. Die Vorteile gelten jedoch für alle Modelle.

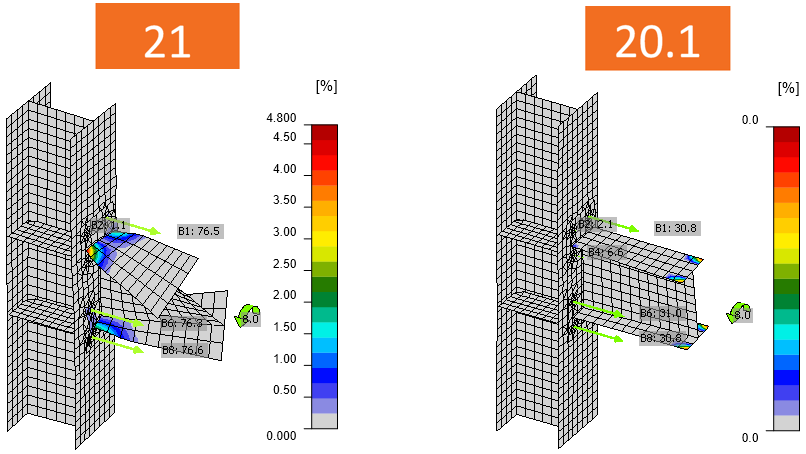

Was sind die Hauptfolgen? Einige Ergebnisse ändern sich zwischen den Versionen. IDEA StatiCa führt jedoch eine große Anzahl automatisierter Tests durch. In der überwiegenden Mehrheit lag der Unterschied in den Ergebnissen unter 1%. In einigen Fällen sind die Unterschiede jedoch größer. Diese Fälle sind folgende:

Der Querschnitt verformt sich am Ende des Schalenmodells

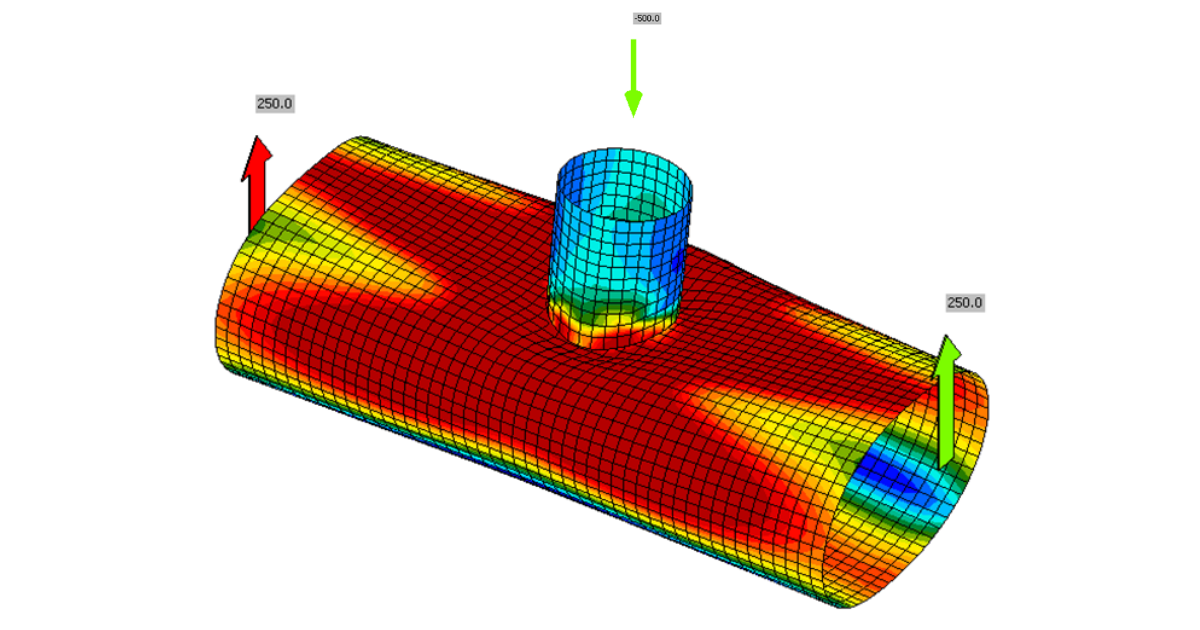

Dieser Effekt war der Hauptgrund für die Änderung. Der Querschnitt kann sich nun an den Enden des Modells verformen, das aus Schalenelementen besteht. Verbindungen mit Hohlprofilen erfordern relativ lange Bauteile - bis zum 10-fachen Querschnittsdurchmesser. Andernfalls können die Randbedingungen den Belastungswiderstand der Verbindung beeinflussen. Durch die Einführung eines kondensierten Elements hinter dem Teil des Modells, der aus Schalenelementen besteht, ist die Berechnung bei gleicher Genauigkeit viel schneller.

Beachten Sie, dass das kondensierte Element nur elastische Eigenschaften hat. Plastische Verformungen sollten die Enden des Bauteils nicht erreichen. Andernfalls können sie die Tragfähigkeit der Verbindung beeinträchtigen.

Kürzere Bauteilstummel geben an den Enden nicht nach

Dies ist ein Problem bei beispielsweise Stützenkonsolen, die durch eine Kraft, die sehr nahe an der Verbindung liegt, stark auf Scherung belastet werden. Durch kürzere Bauteile wird das Biegemoment am Bauteilende verringert.

Wenn der Bauteilstummel beim Biegen immer noch versagt, besteht die alternative Lösung darin, das Bauteil durch das aussteifende Bauteil zu modellieren und ein fiktives Bauteil zum Aufbringen der Scherkraft zu verwenden.

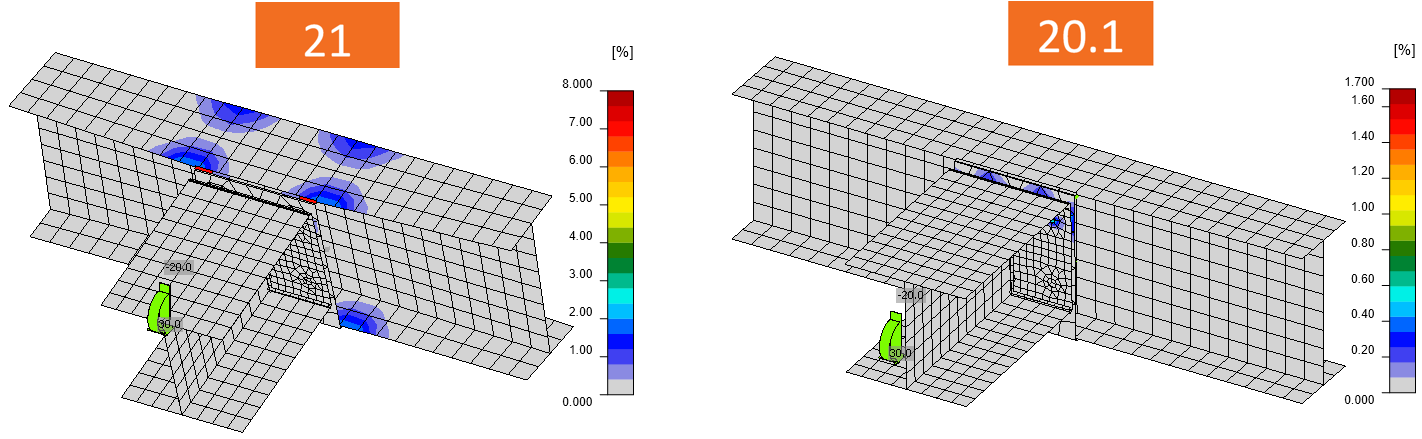

Torsion

Wölbung wurde durch die Mehrpunktkopplungen, die den Knoten mit dem Trägerende verbinden, eingeschränkt. Diese Kopplungen werden verwendet, um das Modell zu belasten. Jetzt drückt das kondensierte Element die Kopplungen weiter und das Bauteil kann sich verformen. Dies führt zu einem größeren Bimoment (Wölbmoment) in der Verbindung.

Dies ist häufig bei einer einseitigen Verbindung des Nebenträgers mit dem Hauptträger der Fall. Bitte beachten Sie, dass die Bauteilbemessung an anderer Stelle ausgeführt werden muss und dass das durch Wölbung verursachte Bimoment von den Softwarepaketen sehr oft vernachlässigt wird, aber berücksichtigt werden muss. Der Wölbungswiderstand von Bauteilen mit Hohlquerschnitt ist überraschend gering.

Vereinfachte Belastung / Lasten im Gleichgewicht

Bei Verwendung der vereinfachten Belastung und wenn das durchlaufende Bauteil als gelagertes Bauteil ausgewählt wird, sind die Schnittgrößen unterschiedlich, da sich die Bauteillängen von 1,5 × h auf (1,25 + 4) × h geändert haben.

- Schnittgrößen unterscheiden sich

- Der Stützensteg in Scherung wird stärker belastet. Trotzdem ist die Option Lasten im Gleichgewicht erforderlich, um das Verhalten des durchlaufenden Bauteils korrekt zu erfassen.

Die Verwendung von Lasten im Gleichgewicht wird immer empfohlen.

Schalenbiegefestigkeit für Hohlprofile reduziert

Die Lastwiderstände von Hohlprofilverbindungen in den Normen werden durch die Methode der Versagensarten bestimmt, die Kurvenanpassungsmodelle verwendet, die aus Experimenten und weiterentwickelten numerischen Modellen ermittelt wurden. Diese Entwurfsmethode ist in allen Normen implementiert. Derzeit ist der neueste Stand der Technik in einem Entwurf von prEN 1993-1-8: 2022 enthalten. Die reale Struktur enthält anfängliche Imperfektionen und Eigenspannungen, die von Schalenmodellen in IDEA StatiCa Connection nicht erfasst werden. Um eine genauere Übereinstimmung mit den Ergebnissen aus Normen zu erreichen, wurde der Einfluss von Restspannung und anfänglichen Imperfektionen in IDEA StatiCa-Modellen eingeführt, indem die Biegefestigkeit von Schalen von Hohlprofilen mit einem hohen D/(2t) -Verhältnis verringert wurde. Dies ermöglicht es, den Widerstand der Versagensarten von Anschlüssen zu verringern, aber die Normal- und Biegefestigkeit von Hohlprofilbauteilen beizubehalten. Die Verringerung des plastischen Widerstands des Schalenelementen hängt ab vom Faktor \(\gamma = \frac{D_0}{2t_0}\):

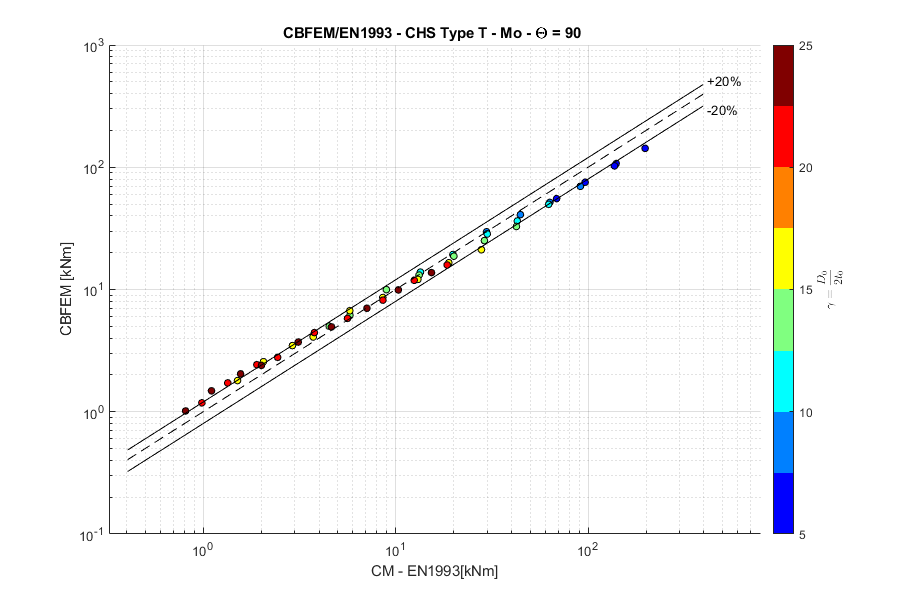

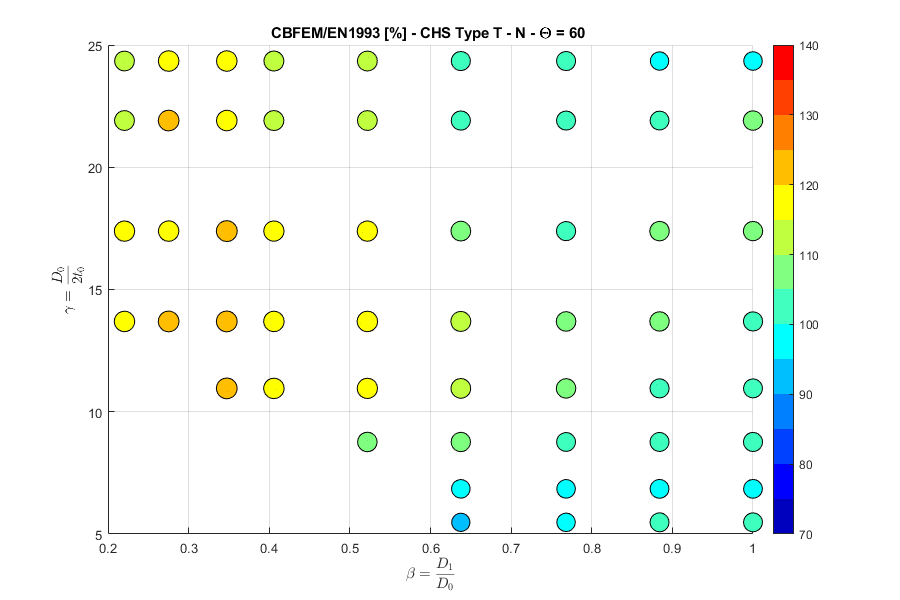

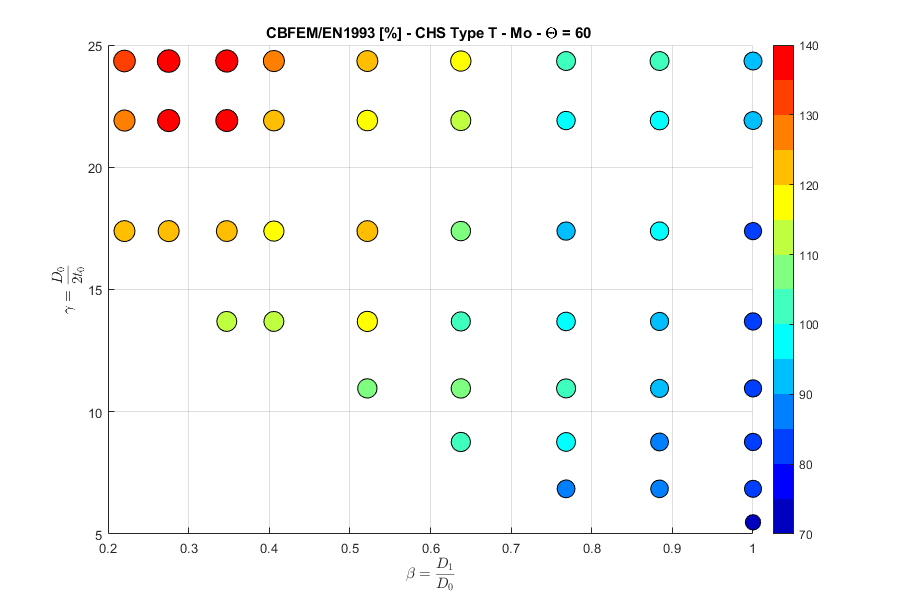

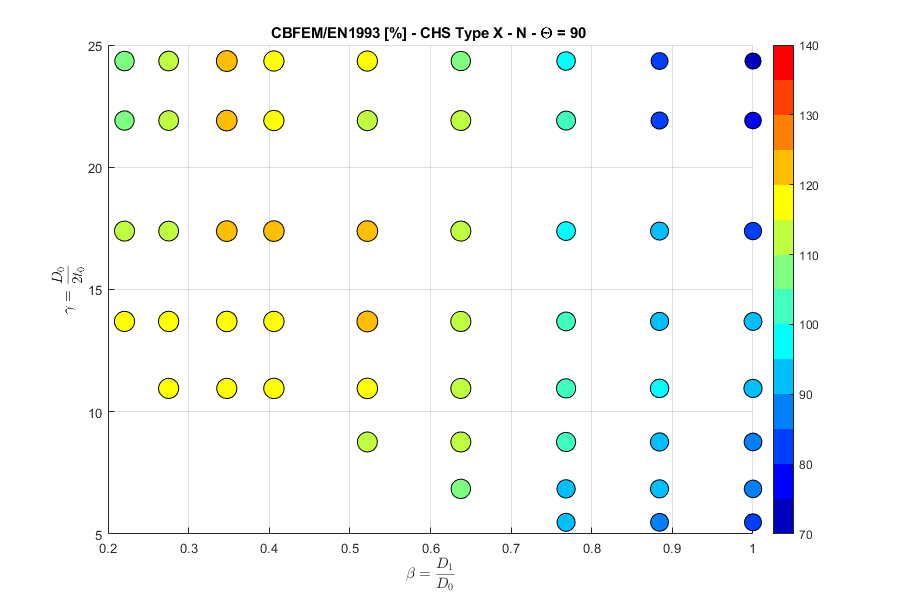

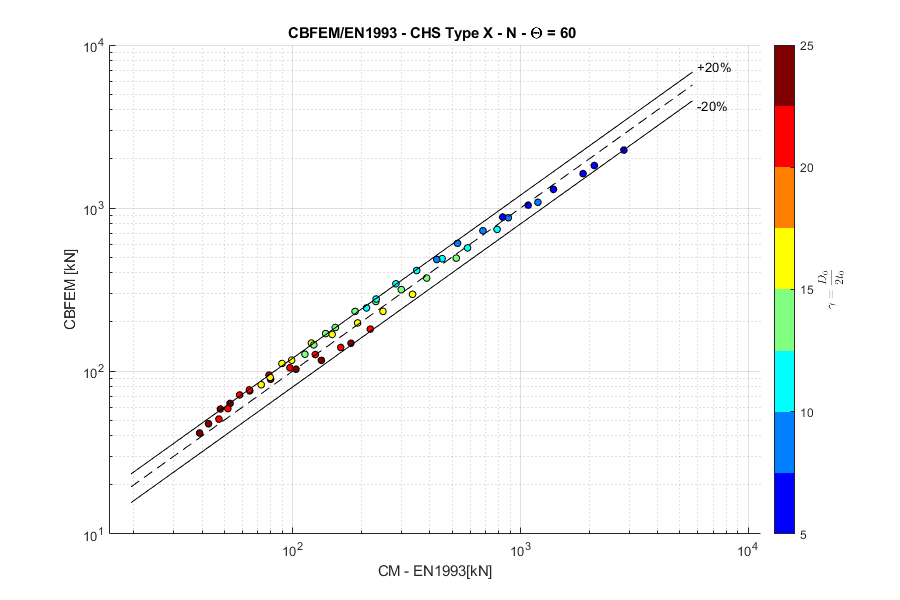

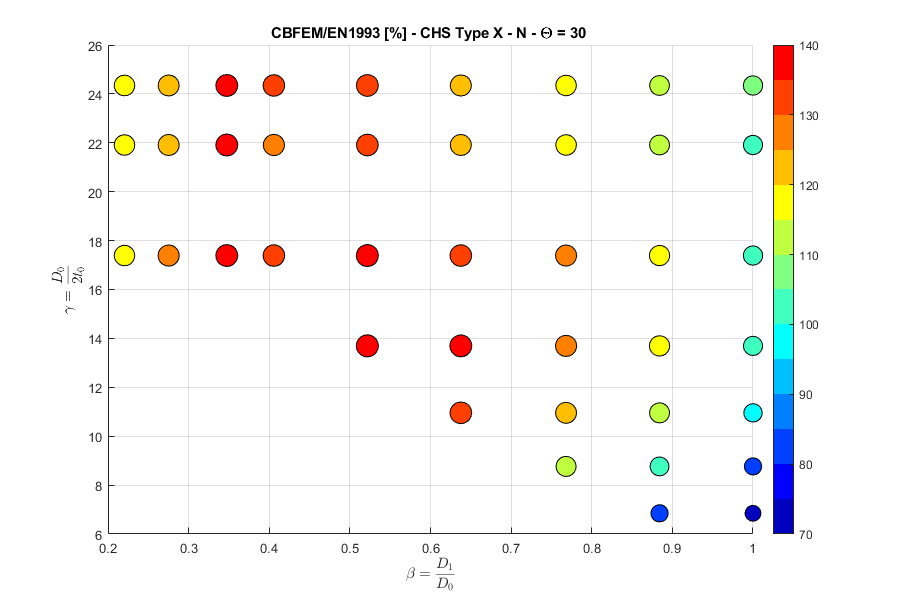

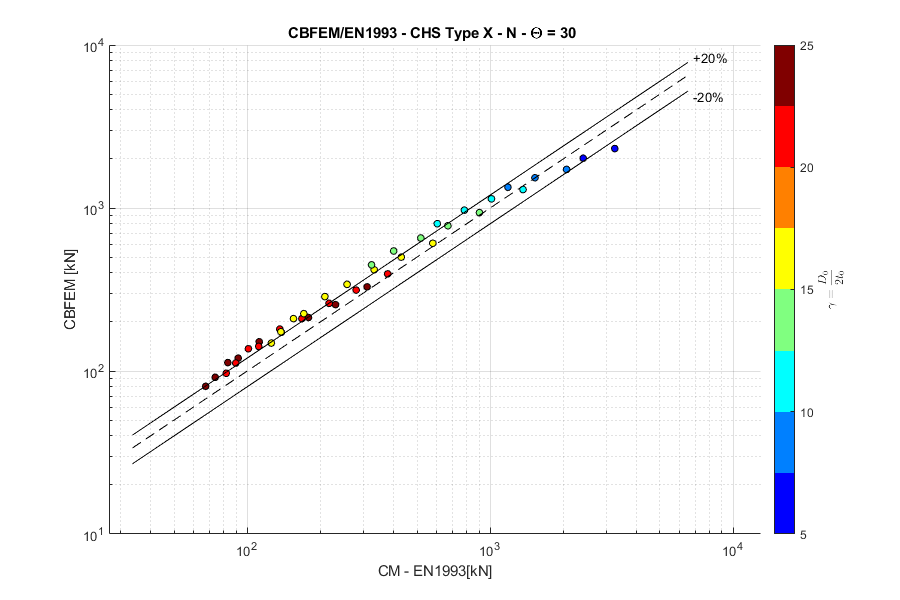

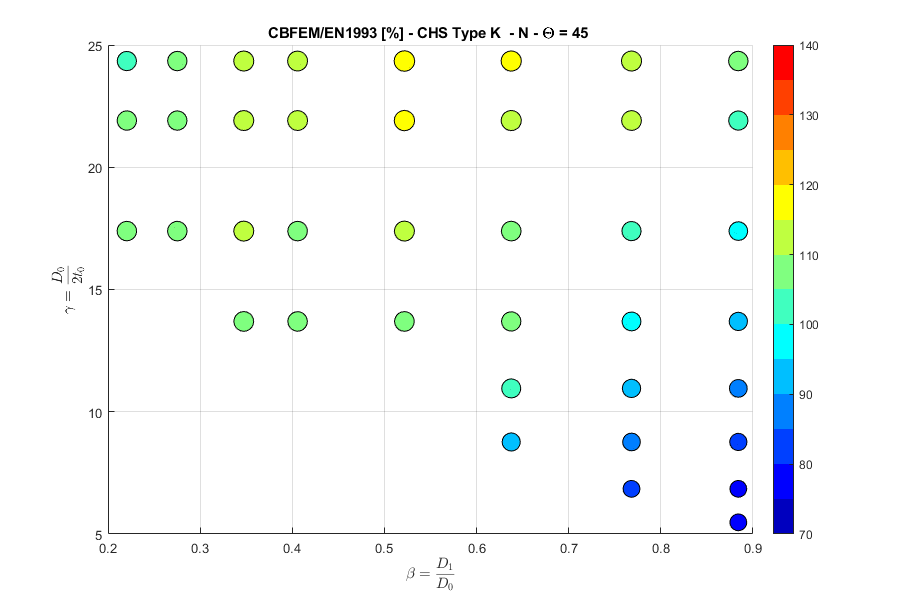

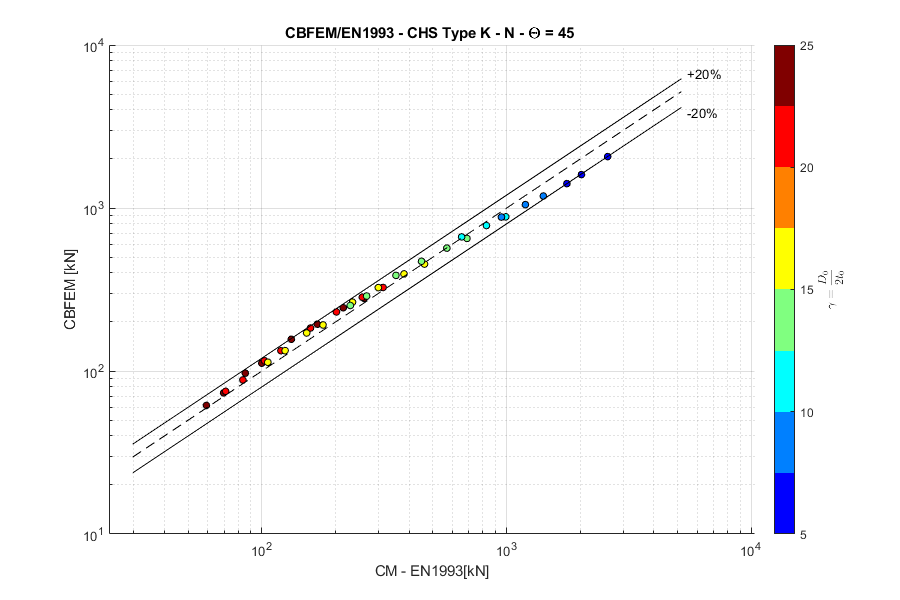

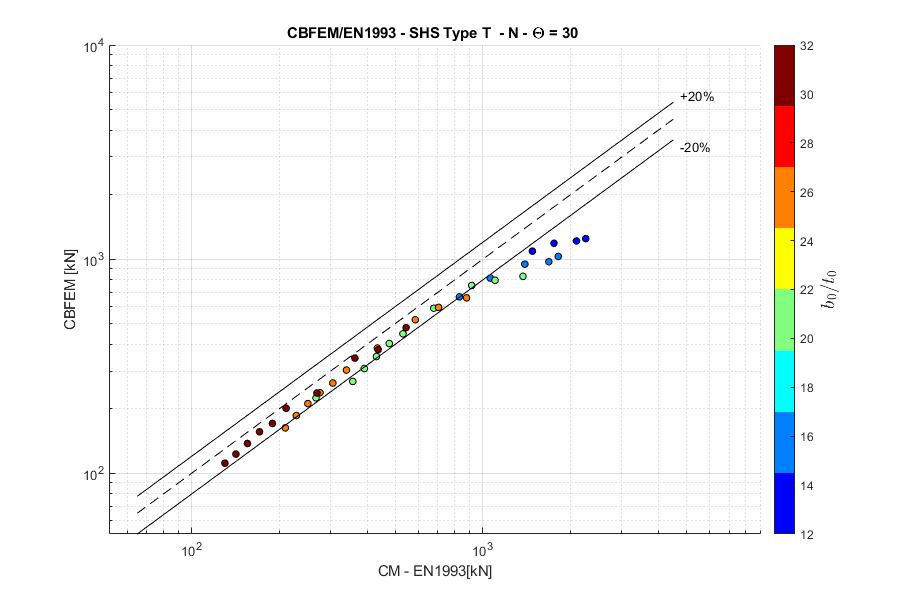

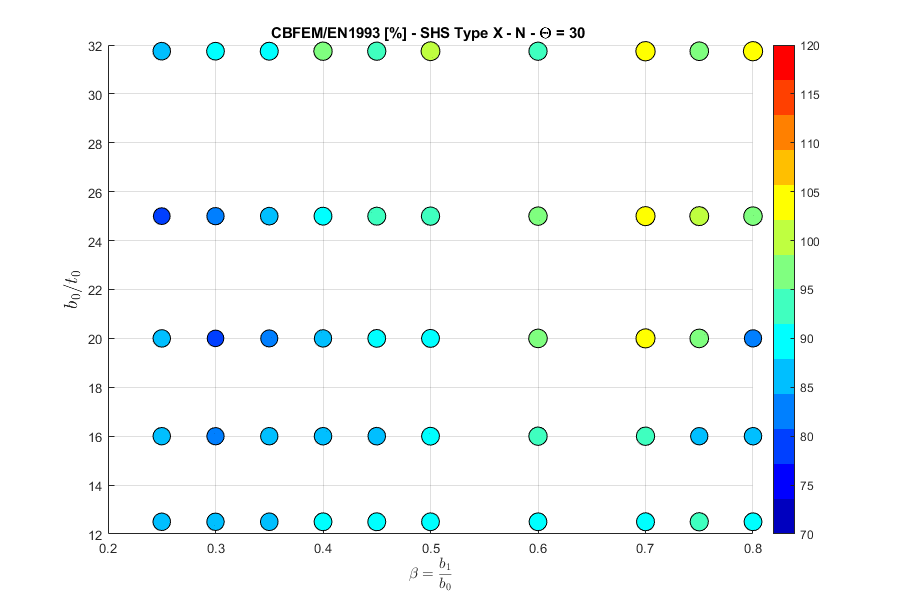

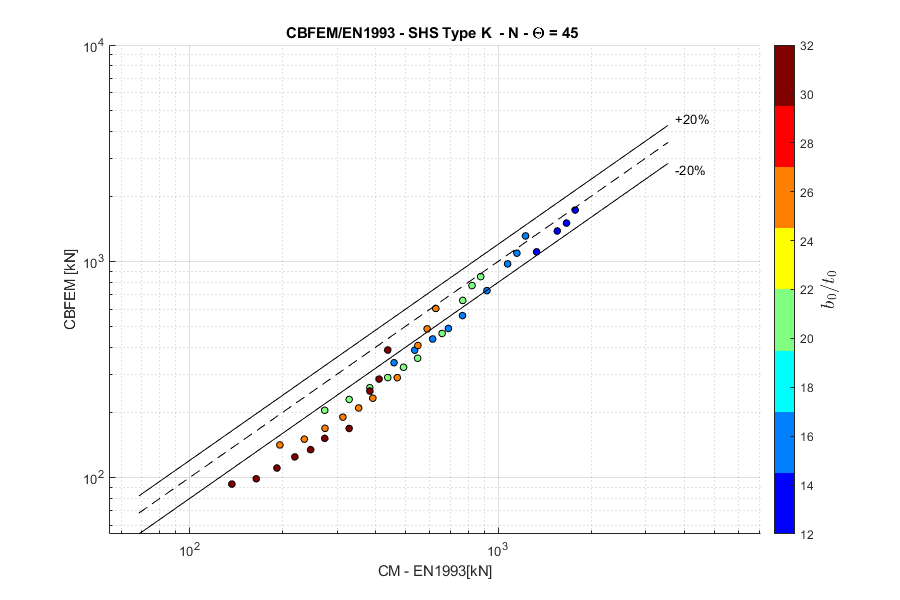

Diese kombinierten Änderungen ermöglichten es uns, eine enge Übereinstimmung mit den Ergebnissen der in den Bemessungsnormen enthaltenen Methode der Versagensarten (FMM) zu erzielen. Die Konformität zwischen IDEA StatiCa Connection und FMM ist in den folgenden Abbildungen dargestellt.

Kreisförmige Hohlprofile

T-Verbindung, Normalkraft, Winkel \(\theta = 90 ^\circ\)

T-Verbindung, Biegemoment in der Ebene, Winkel \(\theta = 90 ^\circ\)

T-Verbindung, Biegemoment außerhalb der Ebene, Winkel \(\theta = 90 ^\circ\)

Y-Verbindung, Normalkraft, Winkel \(\theta = 60 ^\circ\)

Y-Verbindung, Biegemoment in der Ebene, Winkel \(\theta = 60 ^\circ\)

Y-Verbindung, Biegemoment außerhalb der Ebene, Winkel \(\theta = 60 ^\circ\)

X-Verbindung, Normalkraft, Winkel \(\theta = 90 ^\circ\)

X-Verbindung, Normalkraft, Winkel \(\theta = 60 ^\circ\)

X-Verbindung, Normalkraft, Winkel \(\theta = 30 ^\circ\)

K-Verbindung, Normalkraft, Winkel \(\theta = 45 ^\circ\)

Quadratische Hohlprofile

T-Verbindung, Normalkraft, Winkel \(\theta = 90 ^\circ\)

Beachten Sie, dass die Verringerung der Tragfähigkeit aufgrund der Last in der Strebe im FFM-Modell nicht berücksichtigt wird. Das ist die Erklärung für den Unterschied in den Ergebnissen.

T-Verbindung, Biegemoment in der Ebene, Winkel \(\theta = 90 ^\circ\)

T-Verbindung, Biegemoment außerhalb der Ebene, Winkel \(\theta = 90 ^\circ\)

Y-Verbindung, Normalkraft, Winkel \(\theta = 60 ^\circ\)

Beachten Sie, dass die Verringerung der Tragfähigkeit aufgrund der Last in der Strebe im FFM-Modell nicht berücksichtigt wird. Das ist die Erklärung für den Unterschied in den Ergebnissen.

Y-Verbindung, Normalkraft, Winkel \(\theta = 30 ^\circ\)

Beachten Sie, dass die Verringerung der Tragfähigkeit aufgrund der Last in der Strebe im FFM-Modell nicht berücksichtigt wird. Das ist die Erklärung für den Unterschied in den Ergebnissen.

X-Verbindung, Normalkraft, Winkel \(\theta = 90 ^\circ\)

X-Verbindung, Normalkraft, Winkel \(\theta = 60 ^\circ\)

X-Verbindung, Normalkraft, Winkel \(\theta = 30 ^\circ\)

K-Verbindung, Normalkraft, Winkel \(\theta = 45 ^\circ\)