Élimination des obstacles critiques à l'ancrage et aux assemblages pour le hangar d'Air Arabia

United Arab Emirates

Le défi

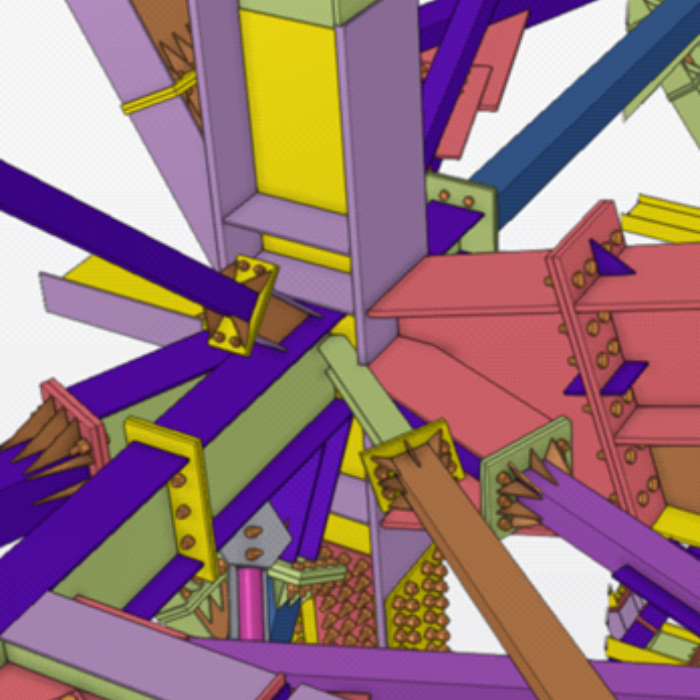

Le projet exigeait un assemblage par axe d'articulation pour le détail de base afin de former une articulation parfaite. La connexion est formée d'une tige centrale en acier (l'axe d'articulation) dont l'axe est perpendiculaire aux charges appliquées et de plusieurs platines avec des trous circulaires à travers lesquels l'axe d'articulation est inséré.

La conception de détails tellement complexes nécessitait une analyse finie étayée par les équations de la norme standard. Le consultant a limité la conception de l'assemblage en exigeant l'utilisation d'un logiciel d'assemblage capable de définir tous les paramètres et la tolérance pour les trous de l'axe d'articulation après la fabrication. « Le logiciel IDEA Statica nous a permis de le faire », déclare la Dr. Seham.

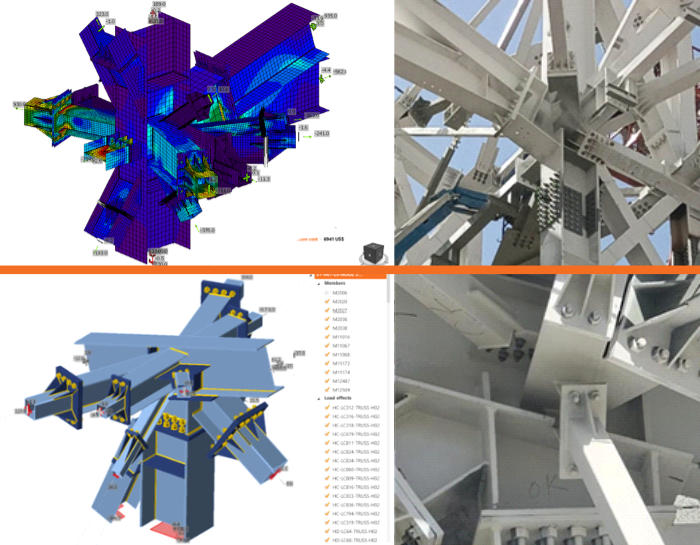

En outre, le projet nécessitait la vérification d'un nœud où 13 éléments convergeaient en un seul joint aux angles irréguliers. Outre les nombreux assemblages complexes, la résolution de plus de 150 assemblages similaires et le transfert de données entre les équipes prendraient beaucoup de temps si l'on n'utilisait que des outils standard.

Heureusement, grâce à leur expérience et professionnalisme, l'équipe de Kirby a trouvé des solutions à tous les défis du projet.

À propos du projet

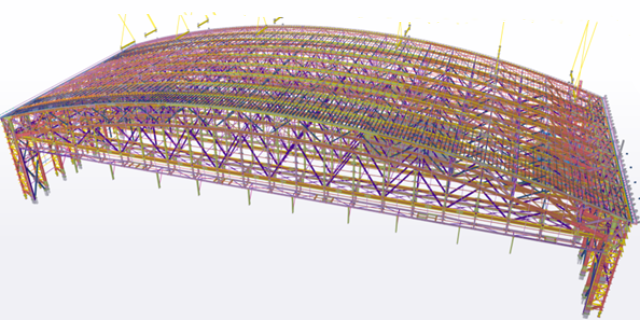

Le hangar d'Air Arabia est une structure en treillis d'acier de grande portée conçue pour les opérations de maintenance des avions à l'aéroport international de Charjah. Les dimensions extérieures du hangar sont de 136 m de large × 57 m de profondeur, avec une portée libre minimale de 129,5 m et une hauteur de croc de suspension de 15 m. Il accueille trois ponts roulants (capacité de 6 tonnes), des mezzanines, des puits de lumière, des systèmes d'arrêt de chute et des portes de hangar spécialisées.

La protection de l'acier a été assurée par l'utilisation d'une couche d'apprêt compatible avec l'ignifugation intumescente. La mission de Kirby comprenait la conception et la fourniture de la structure en acier, la préparation des dessins de conception et des calculs, l'approbation du consultant, les dessins et la fabrication d'atelier, la fabrication et la fourniture de sections préfabriquées, et la fourniture de la méthodologie de construction.

La résolution d'un assemblage axe d'articulation-base - un défi pour l'avancement du travail

Le consultant exigeait un détail d'assemblage axe d'articulation-base qui était rarement utilisé dans la pratique. Le défi s'est aggravé lorsqu'il a exigé un logiciel d'assemblage capable de réaliser ce type de détail.

United Arab Emirates

Heureusement, l'équipe de Kirby s'est préparée à cette situation. En utilisant la méthode des éléments finis basée sur les composants (CBFEM) d'IDEA StatiCa, ils ont conçu l'assemblage de la base articulée avec les conditions réelles de fabrication. Le logiciel a évalué la distribution de contrainte et l'interaction sous une charge réaliste, démontrant que l'assemblage restait sûr et dans des limites de performance acceptables.

Les résultats validés, appuyés par une vérification par un tiers, ont permis au consultant d'approuver l'assemblage en toute confiance.

Comment les joints à 13 éléments ont cessé d'être un défi

L'une des tâches les plus exigeantes du projet de hangar était la vérification d'un nœud où 13 éléments convergeaient en un seul joint aux angles irréguliers. Cette tâche était exceptionnellement difficile car elle nécessitait la prise en compte simultanée des interactions axiales, de cisaillement et de flexion dans une géométrie 3D fortement asymétrique. La reconstruction manuelle de la géométrie et les calculs des interactions de contrainte branche par branche aurait pris beaucoup de temps et aurait posé un risque d'erreur.

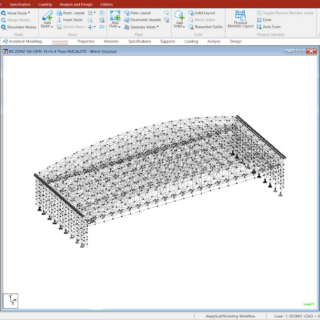

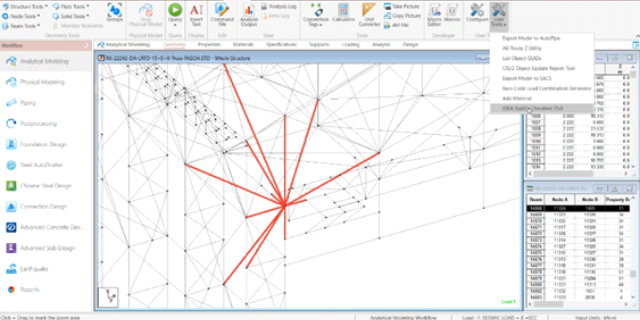

United Arab Emirates

L'équipe de Kirby a relevé le défi et a réussi à le surmonter avec brio. En utilisant les liens BIM via l'application Checkbot d'IDEA StatiCa, Kirby a intégré IDEA StatiCa directement à STAAD.Pro. La topologie des joints, les sections transversales, les inclinaisons et les rotations sur plusieurs plans ainsi que tous les cas de charge ont été automatiquement extraits et transférés dans IDEA StatiCa. Cela a éliminé la nécessité d'une reconstruction manuelle et a fourni un point de départ immédiat et validé.

« Il était très important que nous puissions exporter les données de Staad.pro directement vers IDEA StatiCa Checkbot, ce qui réduisait considérablement le risque d'erreur », déclare la Dr. Seham.

Au lieu d'utiliser les cas de charge de l'enveloppe, l'équipe a analysé les effets de charges directs correspondants, ce qui a mené à une conception plus économique. IDEA StatiCa a saisi l'ensemble des interactions de contraintes à travers le nœud et a vérifié l'assemblage avec des vérifications complètes basées sur la norme, réalisant en quelques heures ce qui aurait autrement exigé un effort d'ingénierie vaste.

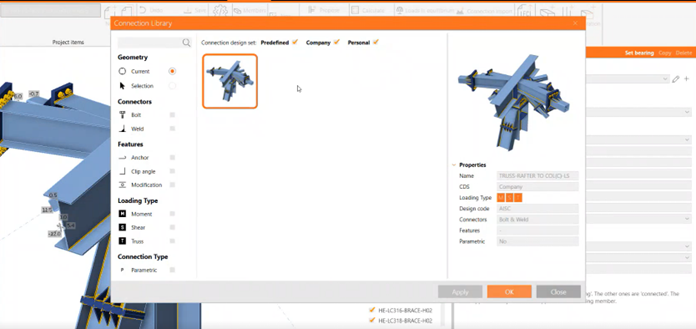

L'économie de 20 % de travail répétitif avec chacun des 150 assemblages similaires

De légères variations géométriques dans le hangar signifiaient que de nombreux nœuds étaient similaires mais pas identiques. Les ingénieurs auraient dû remodéliser et revérifier chaque assemblage séparément, ce qui aurait été répétitif, aurait pris du temps et aurait entraîné un risque d'inconsistance.

Kirby a trouvé un moyen de réduire considérablement le processus, afin de pouvoir se concentrer sur les travaux difficiles pour lesquels leurs compétences sont les plus importantes. Ils ont utilisé la fonctionnalité Propose & Publish, modélisé un assemblage une fois dans IDEA StatiCa et le publié dans leur bibliothèque de modèles interne, afin de le réutiliser chaque fois qu'un nœud similaire se produit.

En proposant simplement le modèle enregistré au nouvel emplacement, ils ont évité de repartir de zéro. Cela a réduit considérablement le temps d'ingénierie et garanti une qualité uniforme sur toutes les lignes de grille.

United Arab Emirates

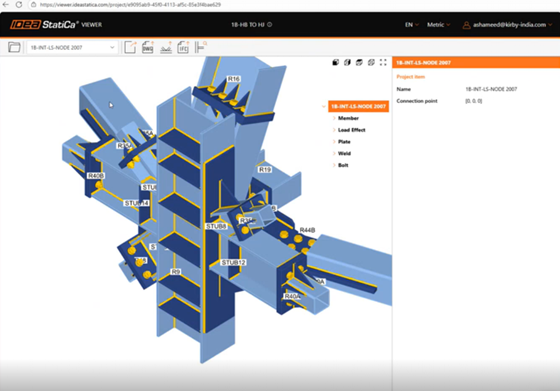

La réduction du temps nécessaire pour partager les conceptions d'assemblage avec l'équipe de principes de construction.

Traditionnellement, les ingénieurs préparaient des croquis détaillés pour chaque assemblage et les envoyaient à l'équipe de principes de construction, ce qui entraînait de longs cycles de validation réciproque et un risque élevé de mauvaise interprétation lors du transfert des conceptions vers Tekla.

Comme d'habitude, les ingénieurs de Kirby ont trouvé un moyen de résoudre ce problème : ils ont partagé des liens directs d'IDEA StatiCa Viewer avec leur équipe de principes de construction. Cela a permis aux dessinateurs d'ouvrir les modèles d'assemblage en ligne, d'inspecter chaque platine, soudure et boulon, et puis de modéliser directement les détails dans Tekla. Cela a éliminé la préparation des croquis, réduit les boucles de révision et rationalisé la communication entre les équipes d'ingénieurs et de principes de construction.

United Arab Emirates

Rencontrez les ingénieurs de Kirby

Dr. Seham Ahmed El Saeed a 20 ans d'expérience dans les structures en acier en tant que conceptrice, scientifique, chercheuse et éditrice active. Elle est actuellement responsable technique de la formation et du développement de Kirby dans les bureaux d'ingénierie de la région MEA.

Shahul Hameed est un ingénieur civil et responsable du dessin chez Kirby Building Systems & Structures, India Pvt Ltd. Il a plus de 25 ans d'expérience et se spécialise dans l'acier de construction et les systèmes de construction préfabriqués.

Essayez IDEA StatiCa gratuitement