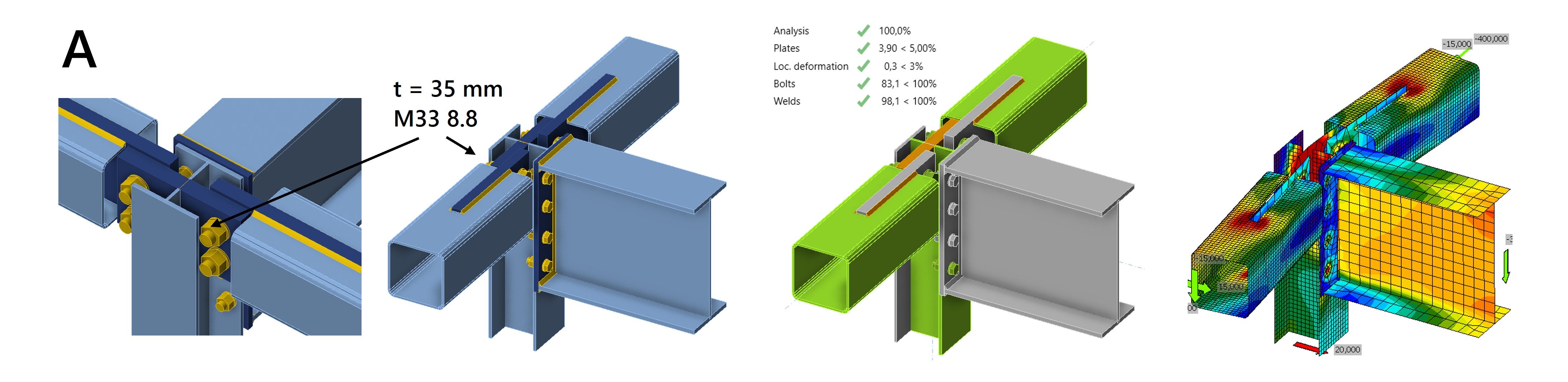

Wenn Ingenieure konkurrieren - 6 Varianten zur Konstruktion einer Stahlverbindung

Die Teams bestanden aus Tragwerksplanern von Ingenieurbüros sowie Konstrukteuren aus Stahlbaufirmen und wurden jeweils von einem erfahrenen Verbindungsexperten begleitet. Nach der Vorstellung der entworfenen Anschlüsse erfolgte die Nachrechnung mit der Software IDEA StatiCa Connection. So konnten die Entwürfe unmittelbar analysiert und gemeinsam diskutiert werden.

Im Folgenden erläutern wir die Entwürfe und Ergebnisse ausführlicher. Der Artikel ist in zwei Teile gegliedert, einen für jede Herausforderung beim Entwurf von Stahlverbindungen.

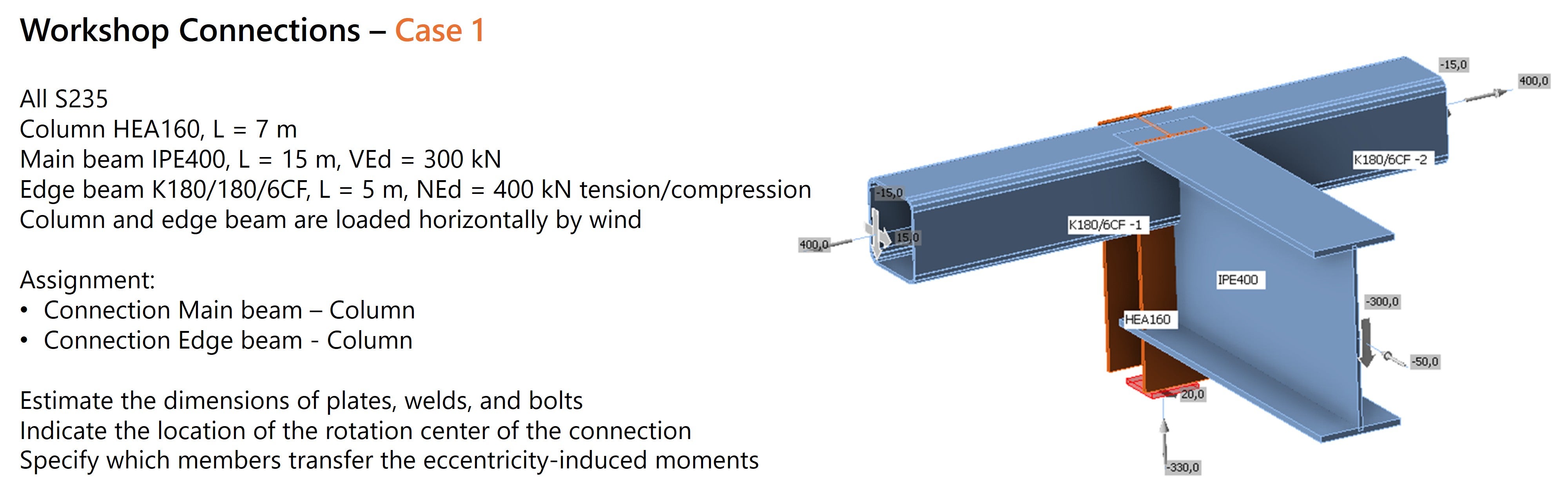

1 - Entwurf einer komplexen Stützen-Träger-Verbindung mit Randträgern

Die erste Aufgabenstellung betraf einen Knotenpunkt mit vier anschließenden Profilen. Aufgrund der vorhandenen Querschnitte und Einwirkungen handelte es sich um eine anspruchsvolle Verbindungssituation, was sich auch in der Vielfalt der Lösungsansätze zeigte: Jedes der sechs Teams entschied sich für eine andere Variante – ein gutes Beispiel dafür, dass es im Stahlbau selten nur eine „richtige“ Lösung gibt.

Besonderer Schwachpunkt: Die Anbindung der beiden Randträger stellte die größte Herausforderung dar. Es handelte sich um zwei Rechteck-Hohlprofile (RHS 180×180×6), die an eine HEA160-Stütze bzw. einen IPE400-Hauptträger angeschlossen werden sollten. In Kombination mit den vorhandenen Lasten ergab sich eine konstruktiv schwierige Situation.

Im Folgenden werden die unterschiedlichen Lösungen anhand der Skizzen, Modelle und Ergebnisse aus IDEA StatiCa vorgestellt. Zu jeder Variante werden die wichtigsten Erkenntnisse zusammengefasst.

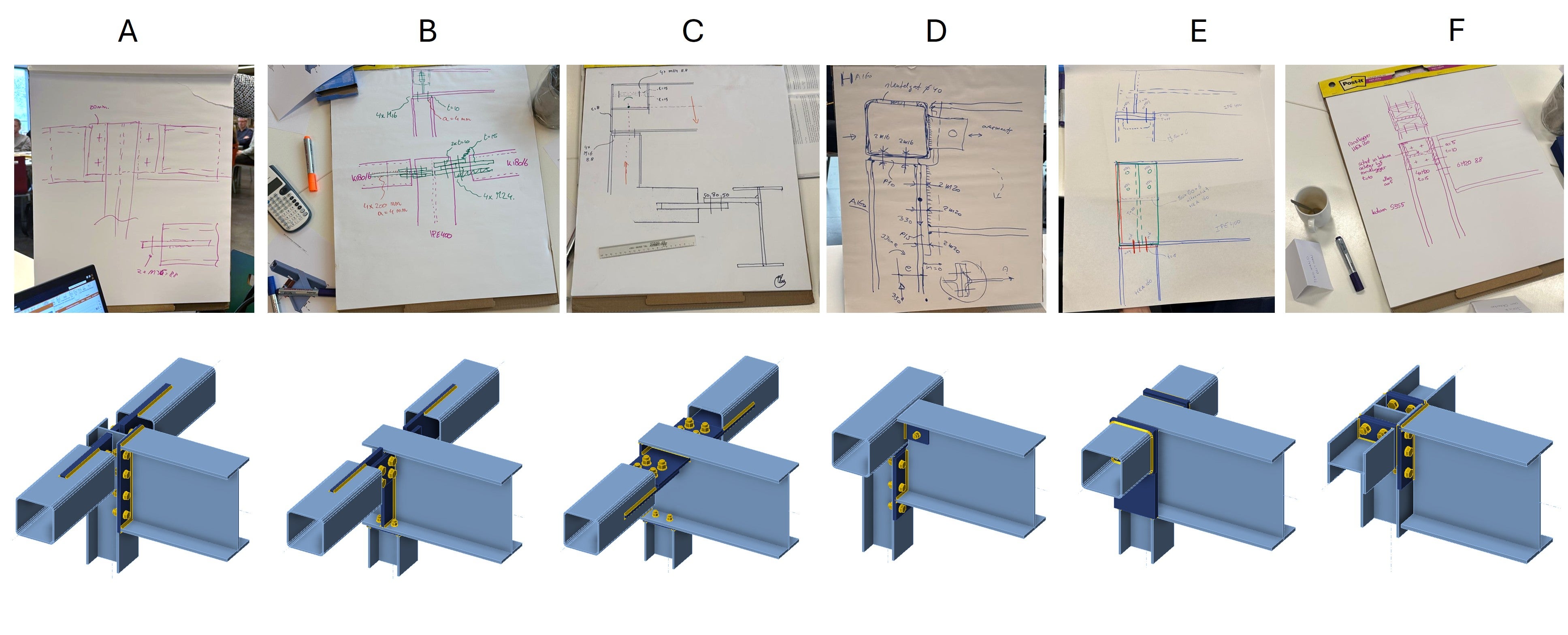

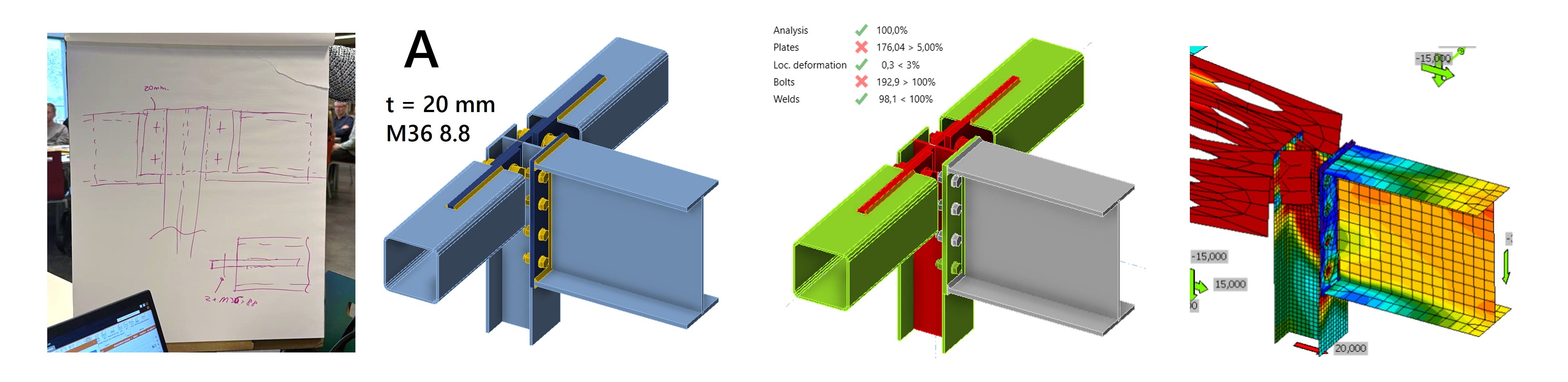

Gruppe A

Gruppe A verlängerte die Stütze nach oben und schloss den Hauptträger (IPE400) über eine Stirnplatte an. Die Herausforderung lag im Anschluss der beiden RHS-Randträger an die HEA160-Stütze. Vorgesehen war eine Knotenblechverbindung mit zwei M36-Schrauben. Die Berechnung in IDEA StatiCa zeigte jedoch sofort: Für M36 war der zur Verfügung stehende Raum unzureichend. Die Experten im Workshop wiesen darauf hin, wie wichtig maßstäbliches Zeichnen zur Beurteilung der Montierbarkeit ist.

Statt einer direkten Schweißverbindung wurde ein Anschluss mit einem durch die Stegöffnung geführten Knotenblech gewählt, um die Kraftübertragung zu verbessern und die Spannungen im Steg zu verringern.

Die Auswertung zeigte deutliche plastische Dehnungen in der Verbindung der Randträger. Ursache war die hohe Normalkraft von 400 kN in Kombination mit einer Exzentrizität im Knotenblech, die ein Biegemoment erzeugte. Diese Effekte wurden im FE-Modell durch sichtbare Verformungen deutlich.

Durch eine Erhöhung der Blechdicke konnte die Tragfähigkeit erreicht werden. Mit einem durchgehenden 35 mm-Blech und zwei M33-Schrauben der Festigkeitsklasse 8.8 war eine ausreichende Steifigkeit und Festigkeit gegeben.

Obwohl die Lösung zufriedenstellend ist, ist die Vermeidung der Exzentrizität eine Überlegung wert und wahrscheinlich statisch effizienter.

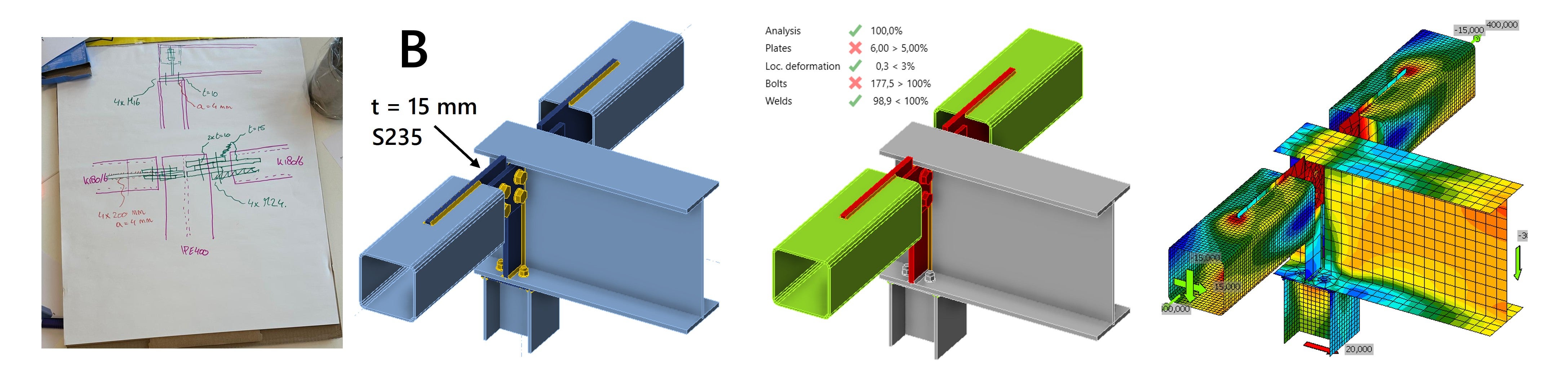

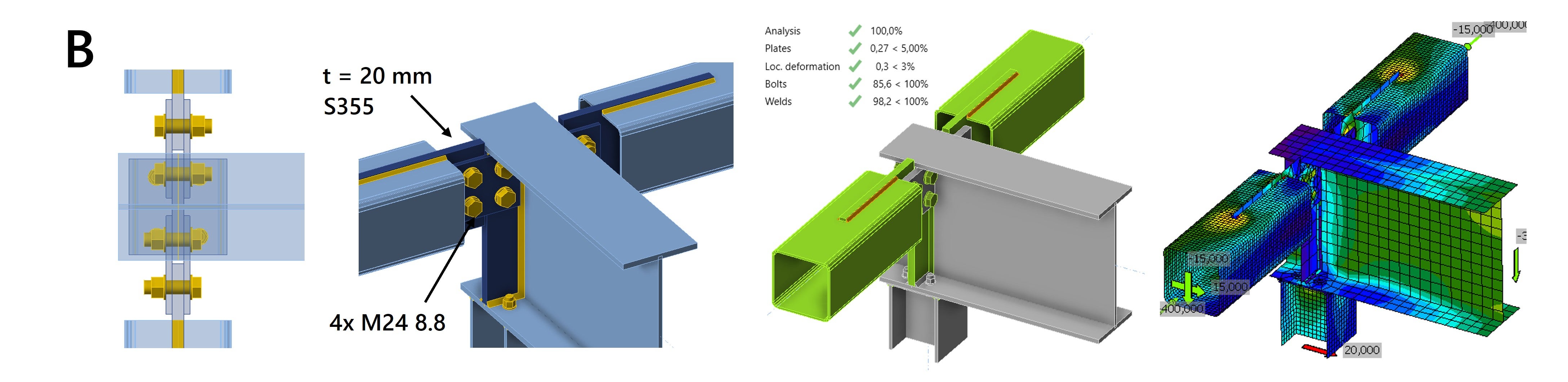

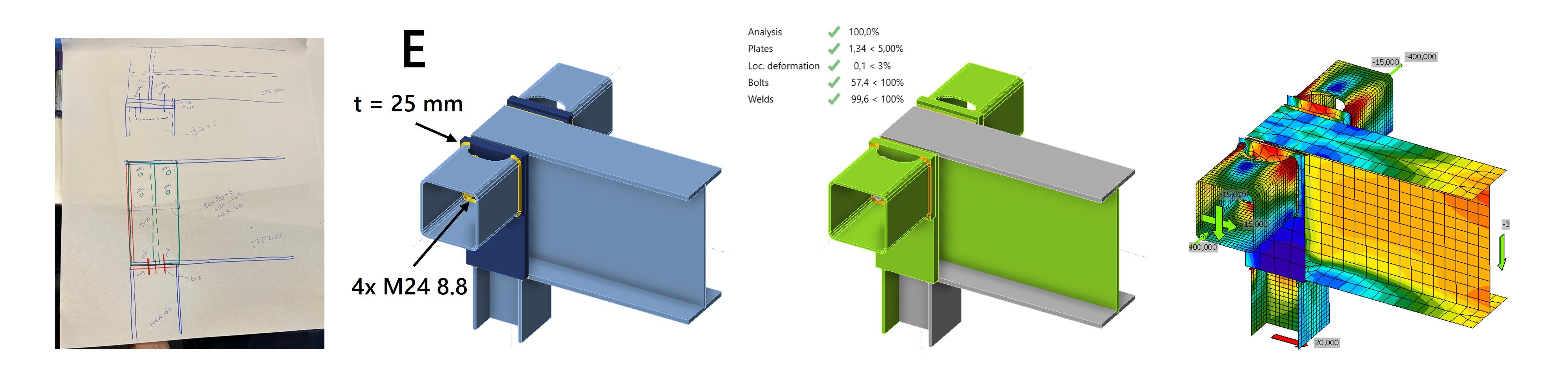

Gruppe B

Auch hier wurde ein vergleichbarer Anschluss gewählt, jedoch wurde der Hauptträger verlängert. Durch eine symmetrische Anbindung der beiden Quadratrohrprofile (SHS) konnten Biegemomente vermieden werden. Mit den vorgesehenen Blechdicken lag die plastische Dehnung knapp unterhalb der zulässigen Grenze von 5 %.

Durch Verstärkung der Bleche und ausreichend dimensionierte Schweißnähte konnte die Kombination aus Normalkraft und Querlast sicher aufgenommen werden. Kritisch blieben lediglich die Schrauben: 4 × M24 (8.8) reichten nicht aus, da nicht die Schraubenfestigkeit, sondern der Lochleibungswiderstand maßgebend war.

Als Alternative wurde die Verwendung von Stahl S355 für die Anschlussbleche vorgeschlagen. Damit konnten die geforderten Tragfähigkeiten mit moderatem Materialeinsatz erreicht werden.

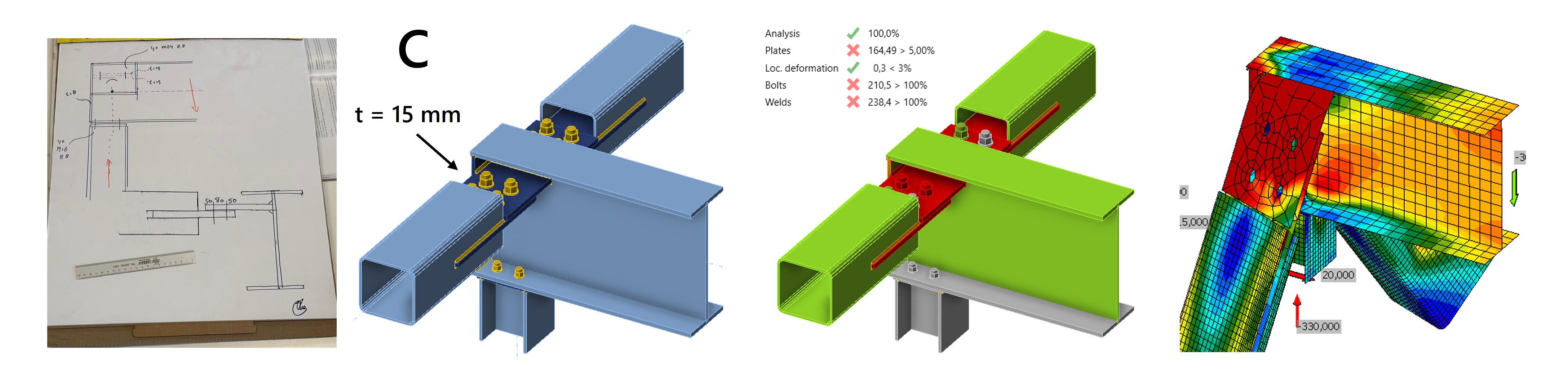

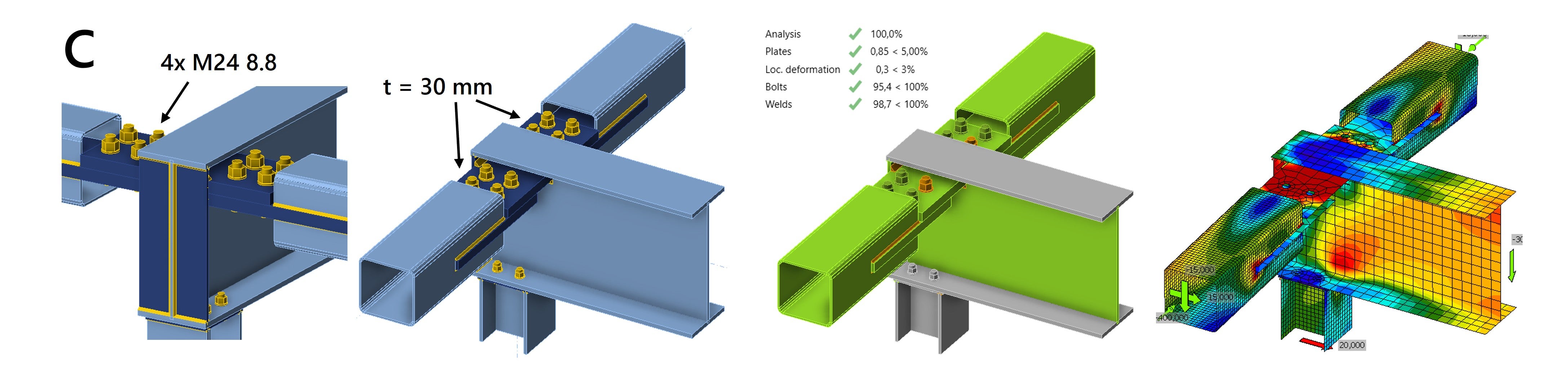

Gruppe C

Auch diese Variante ähnelt den bisherigen, weist aber eine Besonderheit auf: Das Knotenblech wurde um 90° gedreht und ist damit günstiger für horizontale Lasten. Die auftretende Exzentrizität führte jedoch – wie bei Gruppe A – zu hohen plastischen Dehnungen.

Zwar erhöhten vier statt zwei Schrauben die Steifigkeit, aber kritische Dehnungen blieben bestehen. Eine Schweißverbindung des Knotenblechs an einen Stegblech-Versteifungswinkel sowie stärkere Bleche verbesserten das Tragverhalten, die Exzentrizität konnte aber auch hier nicht vollständig kompensiert werden.

Mit 4 × M24 (8.8) und einer Erhöhung der Blechdicke von 15 auf 30 mm wurde die Nachweisführung erreicht. Konstruktiv ist diese Anschlussart nur dann sinnvoll, wenn die Exzentrizität entfallen kann oder die Belastung ausschließlich in der starken Richtung erfolgt – bei Querkräften in der schwachen Richtung droht ein Ausknicken.

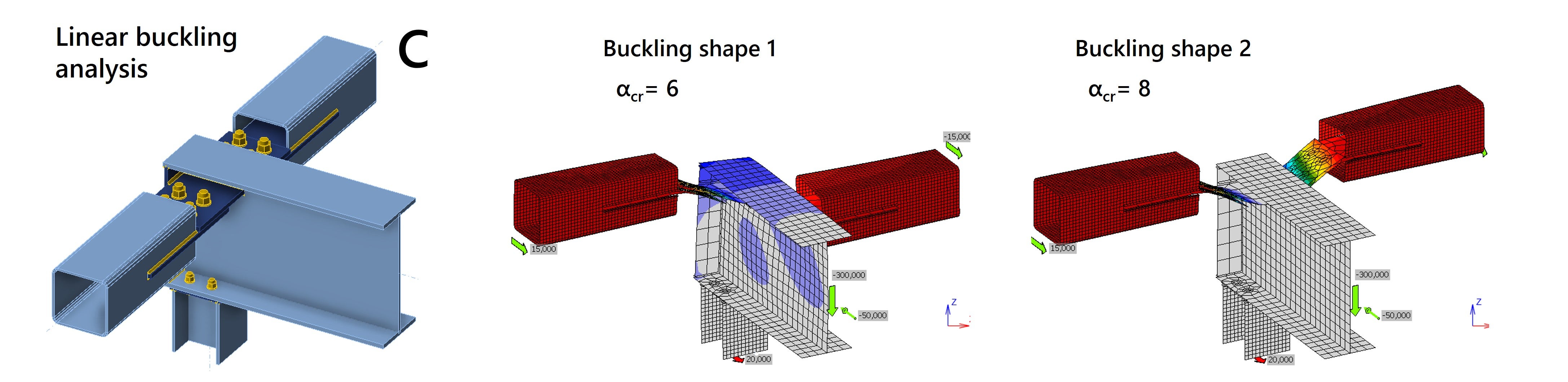

Beulanalyse

Um die Knicksicherheit dieser Variante zu bewerten, wurde zusätzlich eine lineare Beulanalyse in IDEA StatiCa durchgeführt. Dabei zeigte sich, dass bei unzureichender Blechdicke eine Beulfigur auftreten kann, die dem globalen Knicken entspricht. Der zugehörige Beulfaktor erlaubt die Beurteilung, ob ein Beulversagen wahrscheinlich ist.

Weitere Informationen hierzu und wie IDEA StatiCa lineare Knickanalysen durchführt, finden Sie im folgenden Artikel Globales Knicken vs. lokales Knicken. Was bedeutet das?

Gruppe D

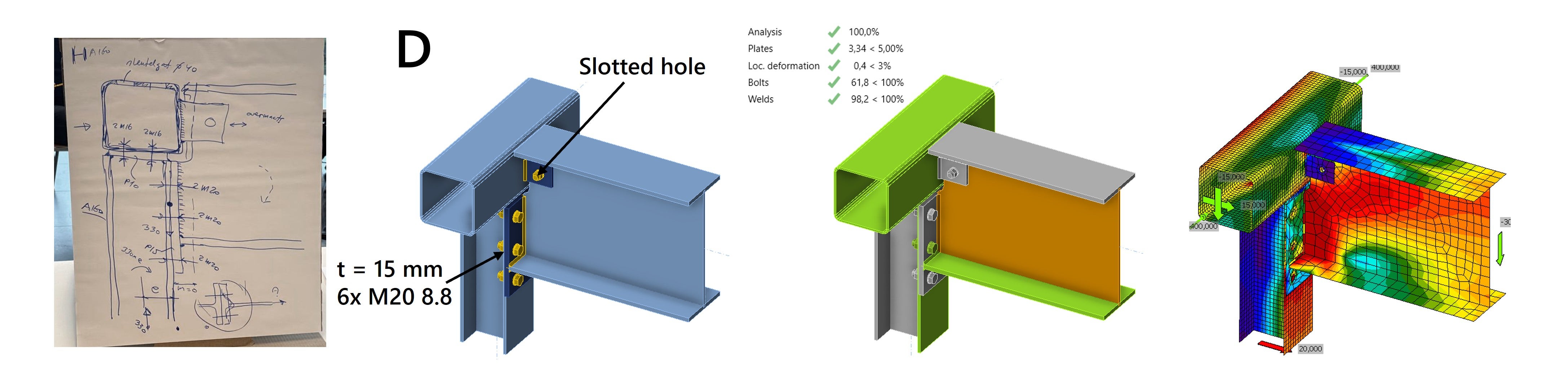

Gruppe D verfolgte einen gänzlich anderen Ansatz: Die Randträger wurden durchgehend geführt, und der IPE400-Hauptträger wurde über eine Stirnplatte mit der teilweise durchlaufenden Stütze verbunden. Der Anschluss des Randträgers erfolgte über ein kleines Laschenblech.

Die Auswertung ergab ein sehr günstiges Tragverhalten mit effizienter Kraftübertragung.

Da es sich um einen Queranschluss handelt, wurde der Einsatz von Langlöchern empfohlen, um bei einer Verdrehung des Trägers keine übermäßigen Kräfte in die Schrauben bzw. in die RHS-Wandung zu leiten. Dies hat auch Auswirkungen auf die Rotationssteifigkeit des Anschlusses.

Steifigkeitsanalyse

Um die genaue Steifigkeit der Verbindung zu bestimmen, kann eine Steifigkeitsanalyse mit IDEA StatiCa durchgeführt werden. Das Moment-Rotations-Diagramm ermöglicht nach Eurocode die Klassifizierung als gelenkig, halbstarr oder biegesteif.

Im Fall von Gruppe D ergab sich eine halbstarre Verbindung. Diese kann im Gesamtmodell durch eine Rotationsfeder abgebildet werden. Wird hingegen eine gelenkige Verbindung benötigt, kann dies durch eine geänderte Schraubenanordnung (z. B. Absenkung der oberen Schraubenreihe) erreicht werden.

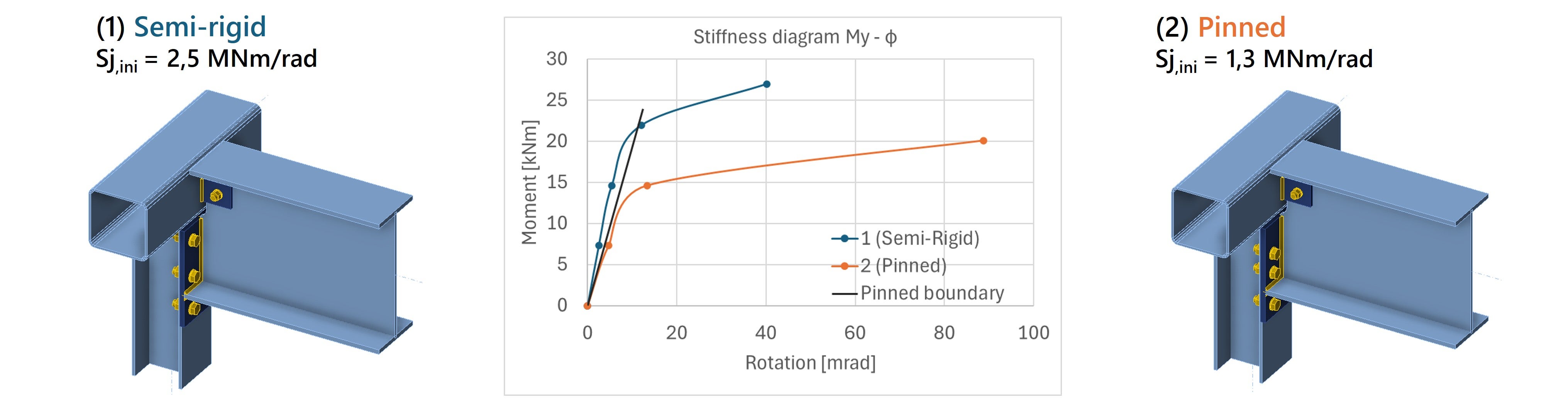

Gruppe E

Hier wurde der Hauptträger verlängert und auf der Stütze aufgelegt. Die Randträger wurden über Stirnplatten angebunden. Zur Montage der Schrauben wurde eine Öffnung in der Wandung der RHS vorgesehen – eine praxisgerechte Lösung, um ausreichend Montagefreiheit zu schaffen.

Die runde Aussparung reduziert Spannungsspitzen, die sich sonst an der Kerbstelle bilden würden.

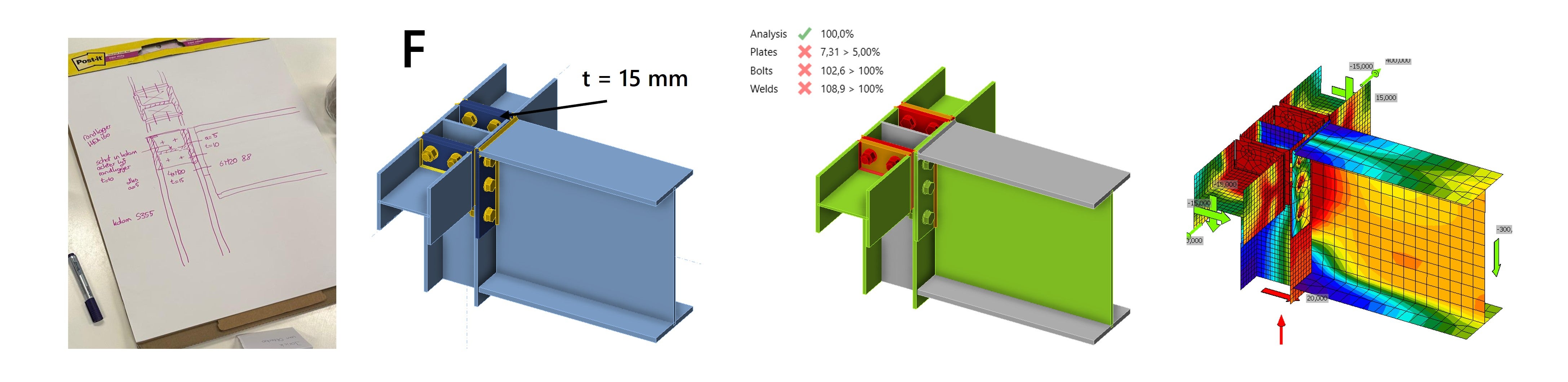

Gruppe F

Um die Anschlussproblematik zu umgehen, tauschte Gruppe F die Randträger gegen HEA160-Profile aus. Diese konnten einfacher und mit größerem Schraubenabstand an die Stütze angeschlossen werden. Die Verbindung war bei Druckbeanspruchung unkritisch und leitete die Kräfte über Stirnplatten zuverlässig in die Stütze ein.

Im Lastfall Zug (400 kN) genügte die ursprüngliche Blechdicke (15 mm) nicht. Erst nach Erhöhung auf 20 mm war die Verbindung für Zug- und Druckkräfte gleichermaßen ausreichend tragfähig.

Verbindungsbibliothek

Sie wissen nicht, wie Sie eine bestimmte Stahlverbindung modellieren sollen? Die Verbindungsbibliothek in IDEA StatiCa bietet Ihnen sofortigen Zugriff auf Dutzende von praktischen Beispielen, die Ihnen helfen, schneller die richtige Lösung zu finden. Die Bibliothek ist eine wertvolle Ressource, die viele Bauingenieure als Inspiration für den Entwurf von Stahlverbindungen nutzen.

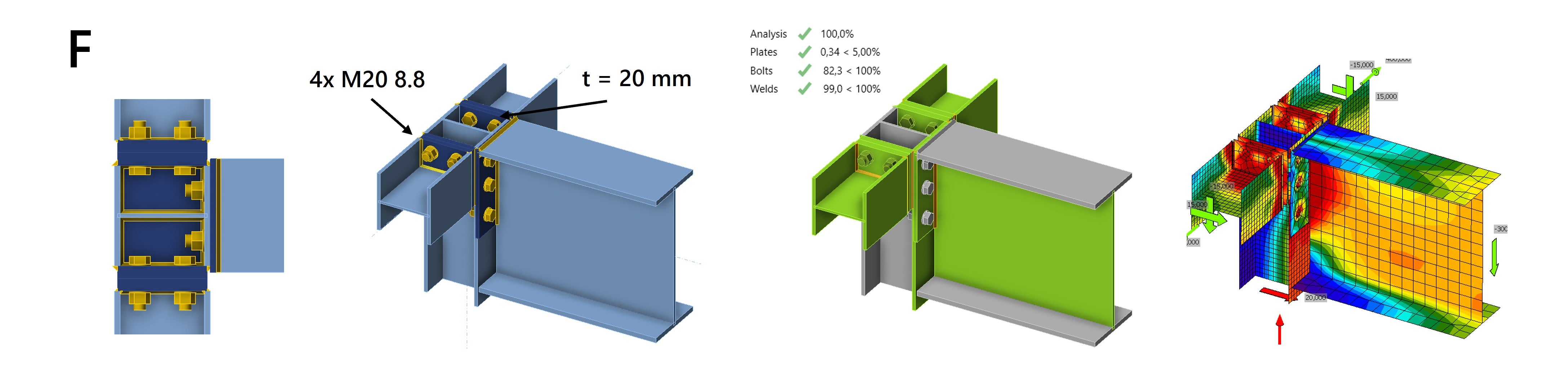

2 - Entwurf einer Fußplattenverbindung mit angeschlossener Diagonale

Die zweite Aufgabenstellung befasste sich mit dem Entwurf einer Fußplatte für eine Stahlstütze, an die eine Diagonalstrebe angeschlossen werden sollte. Dabei standen drei verschiedene Profiltypen für die Strebe zur Auswahl. Die Diagonale war mit einer Normalkraft von 500 kN druckbeansprucht, die Stütze selbst mit 2.000 kN ebenfalls auf Druck belastet.

Im Fokus standen:

- die Anbindung der Diagonalstrebe an die Stütze sowie

- die Auslegung der Fußplatte inklusive Verankerung und Betonfundament.

Alle Entwürfe wurden nach Vorstellung der Teams in IDEA StatiCa modelliert und analysiert. Auch bei dieser Anschlussaufgabe zeigte sich: Es gibt mehrere technisch plausible Lösungen – eine „richtige“ Lösung im Sinne der einzig möglichen Variante existiert nicht.

Im Folgenden werden die grundsätzlichen Überlegungen zusammengefasst – nicht nach Gruppen getrennt, sondern thematisch gegliedert.

Anschluss der Diagonalen an die Stütze

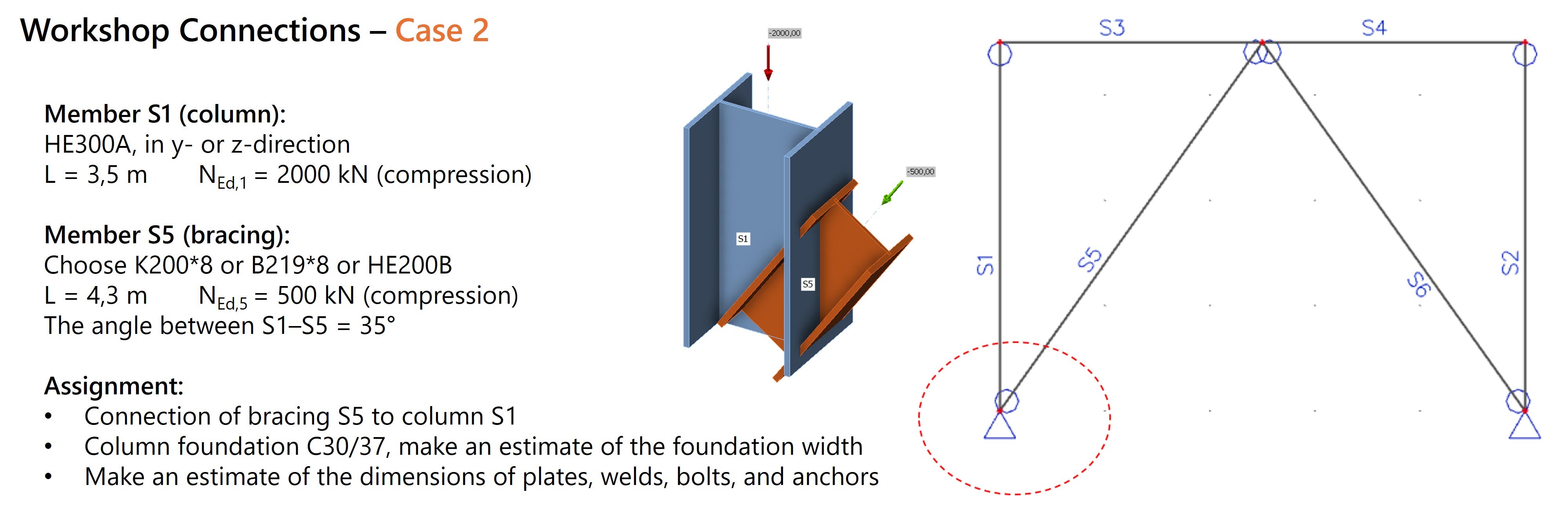

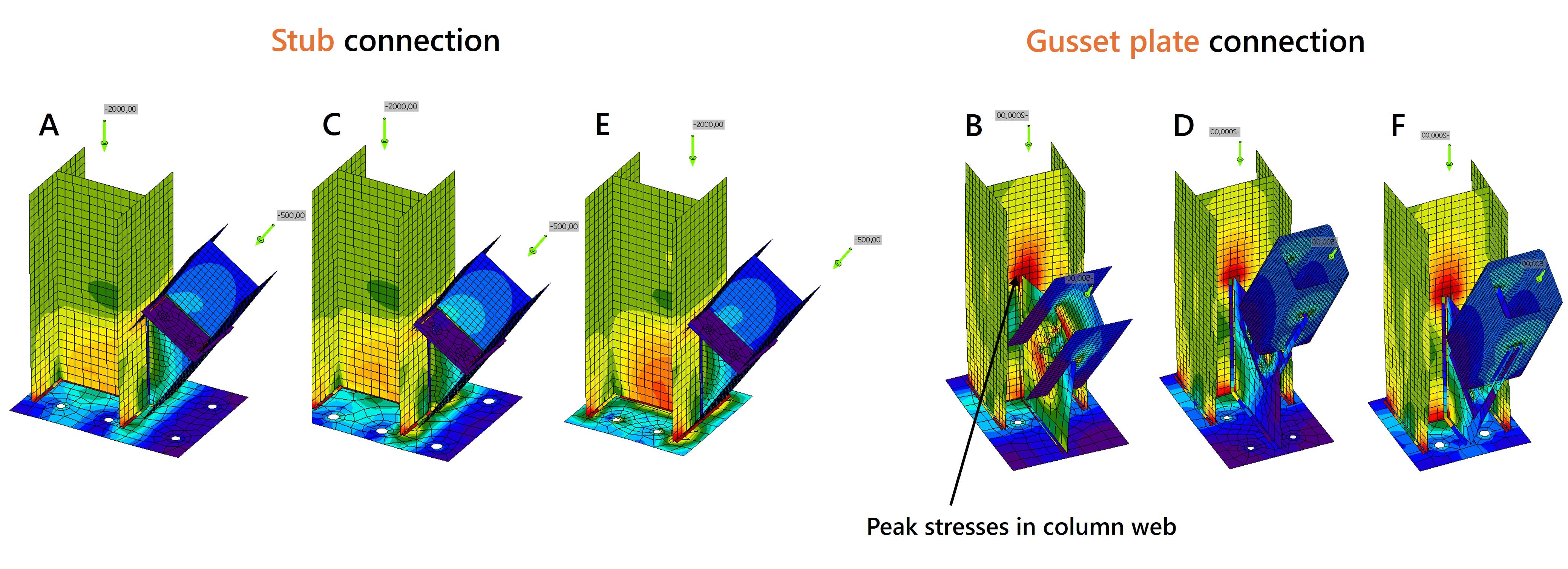

Drei Gruppen (A, C, E) wählten eine Stirnplattenverbindung mit angesetztem Stumpf, die anderen drei Gruppen (B, D, F) entschieden sich für eine Knotenblechlösung mit Schraubanschluss.

Variante: Stirnplatte mit Stumpf

Diese Lösung ermöglicht eine direkte, kraftschlüssige Einleitung der Druckkraft. Wird ein HEA-Profil als Diagonale verwendet, lassen sich die Schrauben gut montieren und die Achsen von Diagonalen und Stütze fluchten – was zu einer günstigen Spannungsverteilung in der Stütze führt. Die FEM-Auswertung in IDEA StatiCa bestätigte dies.

Variante: Knotenblechverbindung

Hier wurde die Stütze um 90° gedreht, sodass die Diagonale innerhalb des Stützenprofils anschließen konnte. Das spart Raum, bringt aber statische Nachteile: Das Knotenblech liegt quer zur Stegachse der Stütze, was bei hohen Druckkräften zu lokalen Spannungsspitzen im Stützensteg führt.

Die Berechnung ergab grenzwertige Ergebnisse. Sollte plastisches Verhalten im Stützensteg eintreten, sind konstruktive Maßnahmen wie z. B. ein stärkerer Steg, eine geänderte Profilorientierung oder zusätzliche Steifen erforderlich.

Für Knotenblechlösungen ist eine symmetrische Anordnung der Bleche wichtig. Zu weit auskragende Knotenbleche führen zu ungünstigen Biegemomenten. Gruppe B zeigte, dass mit 20 mm starken Blechen und sechs Schrauben auch asymmetrische Anordnungen nachweisbar sein können – allerdings mit reduziertem Sicherheitsabstand.

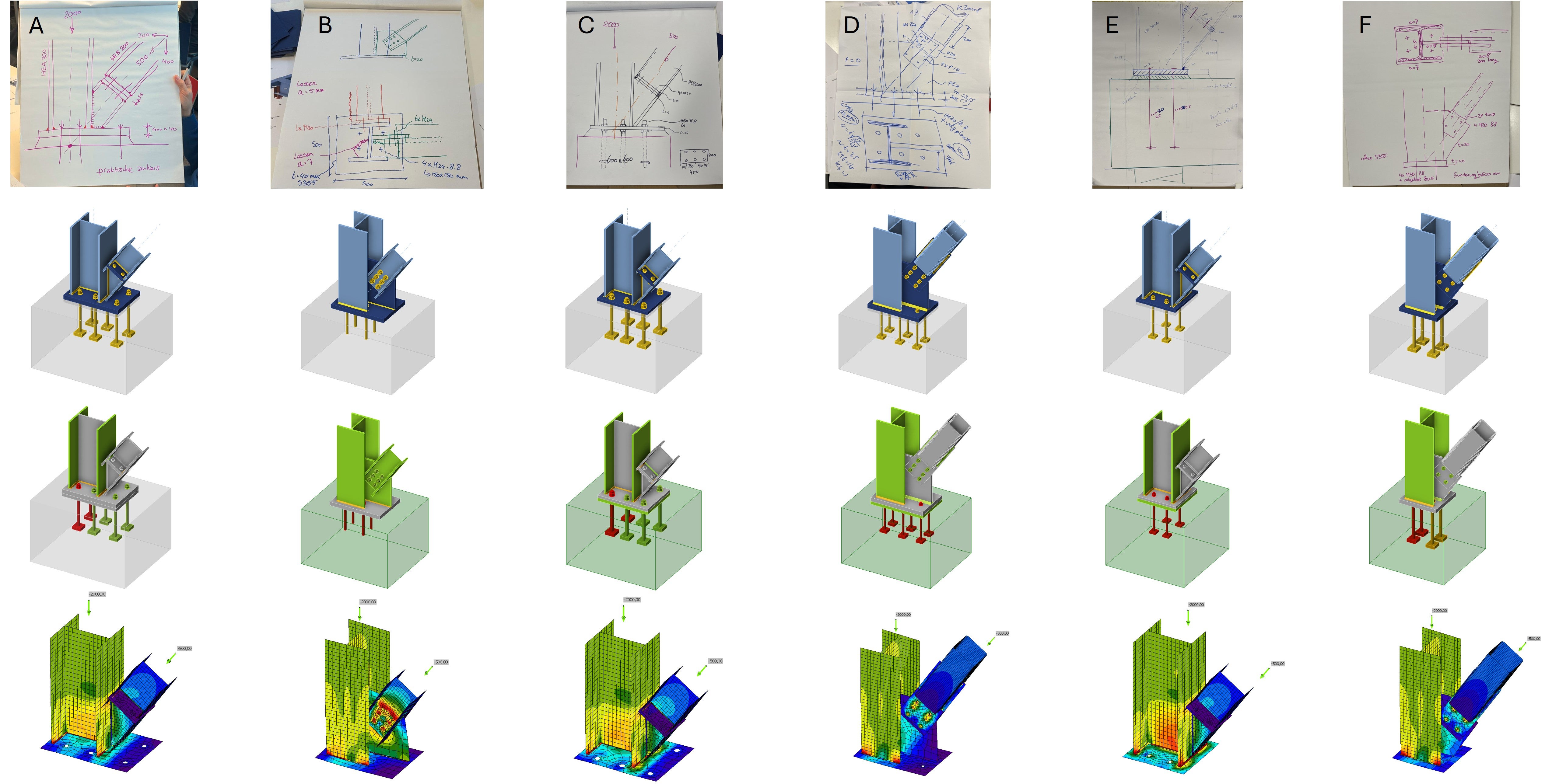

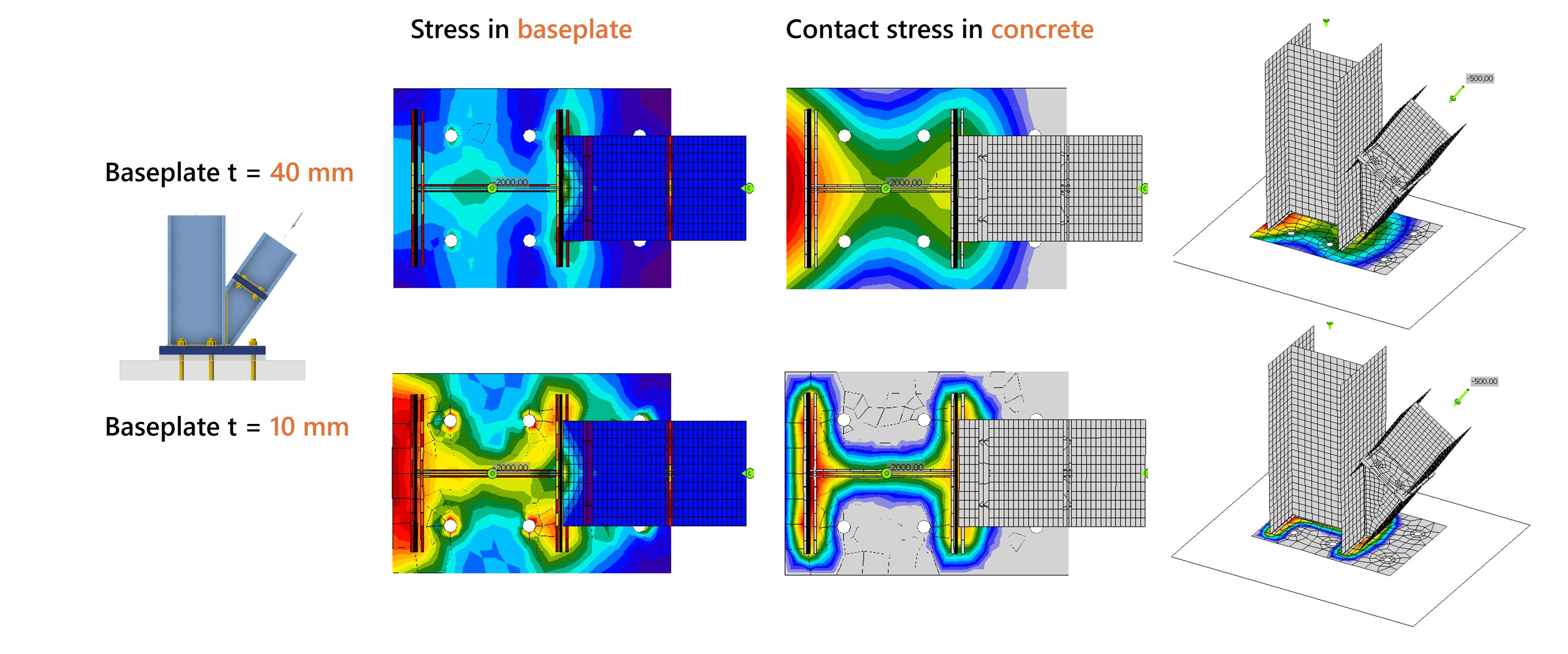

Bemessung der Fußplatte

Wegen der hohen Druckkraft in der Stütze war eine wirksame Lastverteilung in das Betonfundament essenziell. Die Auswertung in IDEA StatiCa zeigte:

- Bei einer 40 mm dicken Fußplatte war die Kontaktspannung im Beton gleichmäßig verteilt.

- Eine 10 mm dicke Platte führte dagegen zu hohen Spannungsspitzen direkt unter dem Stützenquerschnitt – die effektive Kontaktfläche auf dem Beton wurde zu klein und die zulässige Betonpressung wurde überschritten.

Daher sollten Fußplatten grundsätzlich ausreichend dick und größer als das Stützenprofil ausgelegt werden.

Gründung / Verankerung

Die Gruppen entwickelten unterschiedliche Fundamentdetails – mit und ohne Mörtelfuge, mit oder ohne Unterlegscheiben an den Ankern. Eingesetzte Ankerdurchmesser reichten von M20 bis M30.

Wichtiges Ergebnis:

Keine der Varianten erfüllte in der Überprüfung der Anker die Anforderungen an die Verankerung.

- M20-Anker waren zu schwach, insbesondere bei Querbelastung.

- M30-Anker (8.8) mit Unterlegscheibe reichten für die Stahlfestigkeit aus, aber nicht für den Beton: IDEA StatiCa rechnet mit unbewehrtem Beton – und dort trat bei höheren Querkräften Betonausbruch auf (Kegelausbruch bzw. Kantenbruch).

Wir sehen verschiedene Fundamentlösungen, mit oder ohne Mörtelfuge und Anker mit oder ohne Unterlegscheiben. Die verwendeten Anker reichen von M20 bis M30.

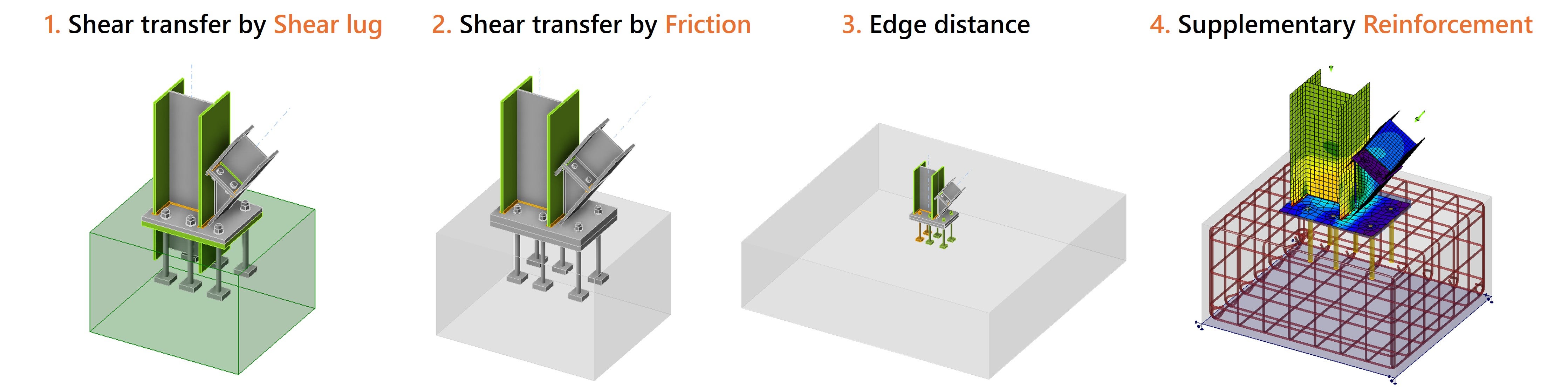

Wenn der Beton versagt, helfen folgende Maßnahmen:

- Scherkraftübertragung durch eine Schubknagge:

Dadurch werden Querkräfte direkt eingeleitet, Anker und Beton werden entlastet. - Scherkraftübertragung über Reibung:

Die hohe Normalkraft erzeugt ausreichende Pressung. Reibung kann zur Übertragung genutzt werden – sofern dies nachgewiesen wird. - Modifikation des Betonblocks:

Größere Randabstände oder höherer Betonfestigkeitsklasse verringern das Risiko eines Kantenbruchs. - Bewehrung des Betonfundaments:

Nur Gruppe E hatte eine Bewehrung eingeplant. Eine geeignete Betonstahlbewehrung kann Betonversagen verhindern. IDEA StatiCa 3D Detail kann diese Variante analysieren.

Tipp:

Webinare und Tutorials zu Verankerung mit Bewehrung sowie exzentrisch belastete Verankerungen sind auf unserer Website verfügbar.

- Sehen Sie sich dieses Webinar über die Verwendung von Bewehrung bei der Bemessung von Ankern an.

- Oder sehen Sie sich dieses IDEA StatiCa-Tutorial über exzentrisch belastete Verankerungen im Detail an.

Fazit – Vielfalt statt Einheitslösung bei Stahlverbindungen

Die beiden Aufgabenstellungen zeigten eindrucksvoll, wie vielfältig Stahlverbindungen entworfen und bemessen werden können. Sechs Teams, zwölf Entwürfe – und kein einziger war identisch. Alle Anschlüsse wurden mit IDEA StatiCa modelliert, berechnet und mit erfahrenen Tragwerksplanern diskutiert.

Einige zentrale Erkenntnisse aus dem Workshop:

- Zeichnungen im Maßstab sind unverzichtbar, um die Umsetzbarkeit zu beurteilen – insbesondere bei beengten Montageverhältnissen.

- Die Wahl der Anschlussdetails beeinflusst direkt die Steifigkeit und das Tragverhalten – auch kleine konstruktive Änderungen haben oft große Auswirkungen.

- Exzentrizitäten in der Anschlussgeometrie führen fast immer zu Biegemomenten und lokalen Spannungsspitzen. Diese sollten – wenn möglich – vermieden oder gezielt ausgesteift werden.

- Beul- und Steifigkeitsanalysen helfen dabei, kritische Lastfälle realistisch einzuschätzen.

- Verankerungen in Beton stellen oft nicht die Stahlbauteile, sondern das Fundament selbst vor die größeren Herausforderungen – insbesondere bei Querlasten ohne ausreichende Bewehrung.

Die wichtigste Erkenntnis aber ist:

Es gibt nicht die eine richtige Lösung. Wer den Kraftfluss nachvollzieht, realistische Proportionen entwirft und die Herstellbarkeit im Blick behält, ist auf dem richtigen Weg – unabhängig von der gewählten Variante.

Oder wie es Albert Einstein einst sagte: „Phantasie ist wichtiger als Wissen, denn Wissen ist begrenzt.“

Gerade im Stahlbau gilt: Wer sich vorstellen kann, wie ein Anschluss aussieht, wie er gebaut wird, wie die Kräfte fließen und wie sich das Bauteil verformt, ist dem Ziel einer durchdachten Lösung bereits sehr nahe.