Проверка компонентов согласно СП 16

Компонентный метод конечных элементов (КМКЭ) сочетает в себе преимущества универсального метода конечных элементов (МКЭ) и стандартного метода компонентов (МК). Напряжения и внутренние усилия, определяемые при помощи точной КМКЭ модели, используются для проверок всех компонентов узла – обычных и преднапряжённых болтов и сварных швов согласно СП 16.13330.2017 (далее – СП 16). Проверка анкеров согласно российским нормам в версии 20 ещё не реализована.

Проверка пластин по СП 16.13330.2017

В пластинах вычисляются эквивалентные напряжения (теория Губера-Мизеса-Генки) и пластическая деформация. При достижении предела текучести (делённого на коэффициент надёжности по материалу γm – согласно Таблице 3 СП 16.13330.2017 и и коэффициент условий работы γc – по Таблице 1 СП 16.13330.2017 согласно п. 11.1.1) то есть, при выходе на вторую ветвь диаграммы работы стали (на полку), пластины проверяются по эквивалентным пластическим деформациям. В качестве опорного значения предельной пластической деформации принимается значение 5 %, рекомендуемое в Еврокоде 5% (EN1993-1-5 app. C par. C8 note 1), это значение при желании может быть изменено в настройках проекта. Здесь также учитывается зависимость характеристик материала от толщины пластин и проката.

\[ \frac{1}{R_y \gamma_c} \sqrt{\sigma_x^2-\sigma_x \sigma_y + \sigma_y^2 + 3 \tau_{xy}^2} \le 1.0 \]

Каждый пластинчатый элемент по толщине делится на 5 слоёв, в каждом из которых оценивается упругое/пластическое поведение материала. Программа отображает результаты для наихудшего (самого напряжённого) слоя.

В процессе КМКЭ расчёта могут быть получены напряжения, несколько превышающие предел текучести. Связано это с тем, что ветвь диаграммы работы стали, отвечающая за пластическую деформацию (полка), имеет небольшой наклон, который используется для лучшей сходимости итерационного расчёта. На результаты проверок компонентов это не влияет.

Проверка обычных и преднапряжённых болтов согласно СП 16.13330.2017

Болты

Болты проверяются согласно требованиям подраздела 14.2 СП 16.13330.2017 "Болтовые соединения". Растягивающее и срезающее усилия в болте определяются в процессе КМКЭ расчёта. В процессе расчёта также учитываются дополнительные усилия, вызванные «рычажным» эффектом (изгибом пластин). Каждая плоскость среза проверяется независимо от других. Проверка на смятие выполняется для суммарной поперечной силы, действующей на прилегающих пластинах.

Проверка болтов при срезе

Болты, подверженные срезу, проверяются согласно п. 14.2.9 СП 16 и должны удовлетворять условию:

\[ N_s \le N_{bs} = R_{bs} A_b \gamma_b \gamma_c \]

где:

- Ns – сдвигающее усилие в одной плоскости среза болта

- Nbs – расчётное усилие, которое может быть воспринято одним болтом при срезе

- Rbs – расчётное сопротивление одноболтового соединения при срезе (СП 16, Табл. 5)

- Ab – площадь сечения стержня болта брутто

- γb – коэффициент условий работы болтового соединения, определяемый по таблице 41 СП 16, γb = 1.0 для одноболтовых соединений класса точности А, γb = 0.9 для болтов класса точности В и высокопрочных болтов (Rbun ≥ 800 MPa)

- γc – коэффициент условий работы по Табл. 1 СП 16, может быть изменён в Настройках норм и расчётов

| Rbyn [MPa] | Rbs [MPa] |

| \(R_{byn} \le 300 \) | \(0.42 \cdot R_{bun} \) |

| \(300 < R_{byn} \le 400 \) | \(0.41 \cdot R_{bun} \) |

| \(400 < R_{byn} \le 936 \) | \(0.40 \cdot R_{bun} \) |

| \(936 > R_{byn} \) | \(0.35 \cdot R_{bun} \) |

Каждая плоскость среза проверяется отдельно. Это значит, что число плоскостей среза всегда принимается равным единице.

Проверка болтов при растяжении

Болты, подверженные растяжению, проверяются согласно п. 14.2.9 СП 16 и должны удовлетворять условию:

\[ N_t ≤ N_{bt} = R_{bt} A_{bn} \gamma_c \]

где:

- Nt – растягивающее усилие в болте

- Nbt – расчётное усилие, которое может быть воспринято одним болтом при растяжении

- Rbt – расчётное сопротивление одноболтового соединения при растяжении (Табл. 5 СП 16)

- Abn – площадь сечения стержня болта нетто

- γc – коэффициент условий работы по Табл. 1 СП 16, может быть изменён в Настройках норм и расчётов

| Rbun [MPa] | Rbt [MPa] |

| \(R_{bun} < 830 \) | \(0.45 \cdot R_{bun} \) |

| \(830 \le R_{bun} < 1040 \) | \(0.54 \cdot R_{bun} \) |

| \(R_{bun} \ge 1040 \) | \(0.70 \cdot R_{bun} \) |

Проверка болтов при одновременном действии растяжения и среза

При одновременном действии в болте растягивающего и срезающего усилий, он проверяется согласно п. 14.2.13 по формуле:

\[ \sqrt{\left ( \frac{N_t}{N_{bt}} \right ) ^2 + \left ( \frac{N_s}{N_{bs}} \right ) ^2} \le 1.0 \]

где:

- Nt – растягивающее усилие в болте

- Nbt – расчётное усилие, которое может быть воспринято одним болтом при растяжении

- Ns – сдвигающее усилие в одной плоскости среза болта

- Nbs – расчётное усилие, которое может быть воспринято одним болтом при срезе

Проверка болтовых соединений при смятии

Пластины, подверженные смятию вследствие среза болта, проверяются согласно п. 14.2.9 СП 16 по формуле:

\[ N_s ≤ N_{bp} = R_{bp} d_b t \gamma_b \gamma_c \]

где:

- Ns – срезающее усилие в болте, передаваемое на сминаемую пластину

- Nbp – расчётное усилие, которое может быть воспринято одним болтом при смятии соединяемых элементов

- Rbp – расчётное сопротивление одноболтового соединения смятию соединяемых элементов; Rbp = 1.6 · Ru для болтов класса точности А и Rbp = 1.35 · Ru для болтов класса точности B – СП 16, Табл. 5

- Run – временное сопротивление стали соединяемых элементов

- db – наружный диаметр стержня болта

- t – толщина пластины

- γb – коэффициент условий работы болтового соединения, определяемый по таблице 41 СП 16

- γc – коэффициент условий работы по Табл. 1 СП 16, может быть изменён в Настройках норм и расчётов

Каждая пластина проверяется независимо от других, в результатах отображается наихудший вариант. В СП 16.13330 не определяется значение коэффициента условий работы болтового соединения для случаев, не предусмотренных таблицей 41. Поэтому для таких соединений проверка на смятие не выполняется.

Фрикционные соединения

Проверка сдвигоустойчивых соединений на болтах с контролируемых натяжением выполняется согласно Подразделу 14.3 СП 16.13330. При этом деформации в соединении не должны превышать заданных значений. В случае проскальзывания болты должны быть проверены как обычные по 1 ГПС. Срезающее усилие в болтоконтакте должно удовлетворять условию:

\[ N_s \le N_{bf} = Q_{bh} \gamma_b \gamma_c \]

где:

- Ns – срезающее усилие в преднапряжённом болте и одной плоскости трения (болтоконтакте)

- Nbf – предельное усилие, которое может быть воспринято одной плоскостью трения элементов, стянутых одним преднапряжённым болтом

- Qbh = Rbh Abn μ / γh – расчётное усилие, которое может быть воспринято одной плоскостью трения элементов, стянутых одним преднапряжённым болтом

- Rbh = 0.7 · Rbun – расчётное сопротивление растяжению высокопрочного болта, определяемое согласно требованиям п. 6.7 СП 16

- Rbun – временное сопротивление стали болта

- Abn – площадь сечения стержня болта нетто

- μ – коэффициент трения в сдвигоустойчивом соединении согласно Табл. 42 СП 16, может быть задан в Настройках норм и расчётов

- γh – коэффициент, зависящий от типа контроля натяжения болтов – СП 16, Табл. 42

- Нормальные отверстия: статическая нагрузка, Δ ≤ 4 mm; динамическая нагрузка, Δ ≤ 1 mm:

- γh = 1.12 при μ ≥ 0.42

- γh = 1.17 при 0.35 ≤ μ < 0.42

- γh = 1.30 при μ < 0.35

- Увеличенные отверстия: статическая нагрузка, Δ > 4 mm; динамическая нагрузка, Δ > 1 mm:

- γh = 1.70 при μ < 0.35

- γh = 1.35 при μ ≥ 0.35

- Нормальные отверстия: статическая нагрузка, Δ ≤ 4 mm; динамическая нагрузка, Δ ≤ 1 mm:

- Δ – разность номинальных диаметров отверстий и болтов

- γb – коэффициент условий работы фрикционного соединения согласно п. 14.3.4 СП 16

- γc – коэффициент условий работы по Табл. 1 СП 16, может быть изменён в Настройках норм и расчётов

Тип нагрузки (статическая или динамическая) можно изменить в Настройках норм и расчётов.

| Число болтов n | \( \gamma_b \) |

| \( n < 5 \) | 0.8 |

| \( 5 \le n < 10 \) | 0.9 |

| \( n \ge 10 \) | 1.0 |

Число плоскостей трения соединяемых элементов всегда принимается равным единице, так как каждый болтоконтакт проверяется отдельно (усилия сдвига в результатах расчёта приводятся именно по наихудшему случаю).

Согласно п. 14.3.6 СП 16 при совместном действии растягивающего и срезающего усилий в болте коэффициент домножается на величину:

\[ \gamma_b = \gamma_b \cdot \left ( 1 - \frac{N_t}{P_b} \right ) \]

где:

- Nt – растягивающее усилие в болте

- Pb = Rbh Abn – усилие натяжения болта

- Rbh = 0.7 · Rbun – расчётное сопротивление растяжению высокопрочного болта, определяемое согласно требованиям п. 6.7 СП 16

- Abn – площадь сечения стержня болта нетто

Сдвигоустойчивые соединения также следует проверять по 1 ГПС. При этом тип болтов следует менять на Смятие – совместное действие растяжения/сдвига, и выполнять расчёт узла заново (усилия в болтах могут увеличиться).

Проверка сварных швов по СП 16.13330.2017

Имеется возможность задавать швы с полным проваром или угловые швы, они могут быть непрерывными по всей длине граней соединяемых деталей, частичными или прерывистыми. Швы с полным проваром считаются равнопрочными материалу соединяемых деталей и поэтому не проверяются. В случае угловых швов между интерполяционными кинематическими вставками, соединяющими пластины, добавляется специальный упругопластический элемент сварки. Материал этого элемента работает идеально-упруго-пластически, что позволяет перераспределять напряжения с более нагруженных элементов сварного шва на менее нагруженные и получить прочность шва, схожую с ручным расчётом в случае произвольных сварных швов или тавровых сварных швов в соединениях, не подкреплённых рёбрами жёсткости. Проверка выполняется для самого нагруженного элемента сварного шва.

Самый нагруженный элемент углового сварного шва проверяется согласно п. 14.1 СП 16. Длина сварных швов в расчётах берётся равной фактической за вычетом 1 см на каждом непрерывном участке согласно п. 14.1.16 СП 16.13330.2017.

Проверка по металлу шва выполняется по формуле:

\[ \frac{N}{\beta_f k_f l_{we} R_{wf} \gamma_c} ≤ 1.0 \]

Аналогичным образом выполняется проверка по металлу границы сплавления:

\[ \frac{N}{\beta_z k_f l_{we} R_{wz} \gamma_c} ≤ 1.0 \]

где:

- N – приведённое усилие сдвига, действующее в элементе сварки

- βf – cкоэффициент проплавления металла шва по Табл. 39 СП 16.13330.2017. Он назначается в Настройках норм и расчётов в зависимости от вида сварки и положения шва (настроек материалов сварки)

- βz – коэффициент проплавления металла границы сплавления по Табл. 39 СП 16.13330.2017. Он задаётся в Настройках норм и расчётов в зависимости от вида сварки и положения шва (настроек материалов сварки)

- kf – катет сварного шва; угловые швы подразумеваются с одинаковыми катетами

- \( l_{we} = \frac{l_w}{l} \cdot l_e \) – расчётная длина элемента сварки

- lw = l – 10 mm – расчётная длина элемента сварки

- l – фактическая длина сварного шва

- le – фактическая длина элемента сварки

- \( R_{wf} = 0.55 \frac{R_{wun}}{\gamma_{wm}} \) – расчётное сопротивление сварного соединения при условном срезе угловых сварных швов по металлу шва – СП 16.13330.2017, Таблица 4

- Rwz = 0.45 Run – расчётное сопротивление сварного соединения при условном срезе угловых сварных швов по металлу границы сплавления – СП 16.13330.2017, Таблица 4

- γc – коэффициент условий работы по Табл. 1 СП 16.13330.2017, может быть изменён в Настройках норм и расчётов

- Rwun – нормативное сопротивление металла швов сварных соединений с угловыми сварными швами по Табл. Г.2 СП 16.13330.2017

- γwm – коэффициент надёжности по металлу шва, принимается равным γwm = 1.25 для Rwun ≤ 490 МПа и γwm = 1.35 в остальных случаях – СП 16.13330.2017, Таблица 4

- Run – временное сопротивление стали соединяемых элементов

| Электрод | Rwun [МПа] | Rwf [МПа] |

| E42 | 410 | 180 |

| E46 | 450 | 200 |

| E50 | 490 | 215 |

| E60 | 590 | 240 |

| E70 | 685 | 280 |

| E85 | 835 | 340 |

Положение сварного шва может быть задано при выборе электрода и вида сварки в настройках Норм и расчётов.

На эпюрах для сварных швов отображаются приведённые напряжения, которые вычисляются по следующей формуле:

\[ \sigma = \sqrt{ \sigma_{\perp}^2 + \tau_{\perp}^2 + \tau_{\parallel}^2 } \]

Проверка бетонных блоков на сжатие по СП 63.13330.2018

Сжатие бетона

CБетон под опорной плитой проверяется согласно СП 63.13330.2012, п. 8.1.44 раздела «Расчёт элементов на местное сжатие». Проверка выполняется по формуле:

\[ N \le \psi R_{b,loc} A_{b,loc} \]

где:

- N – сжимающая сила от внешней нагрузки

- ψ – коэффициент, принимаемый равным 1,0 при равномерном и 0,75 при неравномерном распределении местной нагрузки по площади смятия

- Rb,loc = φb Rb – расчётное сопротивление бетона сжатию при местном действии сжимающей силы

- \( \varphi_b = 0.8 \sqrt{\frac{A_{b,max}}{A_{b,loc}}} \) и 1.0 ≤ φb ≤ 2.5 – коэффициент концентрации, учитывающий трёхосные напряжения в бетоне

- Rb = Rbn / γb – расчётное значение прочности бетона при сжатии

- Rbn – нормативное значение прочности бетона при сжатии

- γb = 1.3 – коэффициент надёжности для прочности бетона при сжатии, может быть задан в Настройках норм и расчётов

- Ab,loc – площадь приложения сжимающей силы (площадь смятия), которая определяется при МКЭ расчёте как площадь контакта между опорной плитой и бетонным блоком

- Ab,max – – максимальная расчётная площадь, устанавливаемая по следующим правилам:

- центры тяжести площадей Ab,loc и Ab,max совпадают

- максимальная площадь геометрически подобна площади приложения сжимающей силы; угол наклона откосов изменяется от 0 до 90 градусов.

Передача сдвигового усилия

Предполагается, что сдвигающее усилие под опорной плитой передаётся от колонны на бетонный блок и воспринимается одним из вариантов:

- Трением между опорной плитой и бетоном / подливкой (раствором)

- Противосдвиговым упором

- Анкерными болтами

Анкеры

Растягивающие усилия в анкерах, включая рычажный эффект, определяются в процессе КМКЭ расчёта.

Проверка анкеров в версии 20 пока не реализована.

Конструктивные проверки болтов, сварных швов и анкеров по СП

Болты

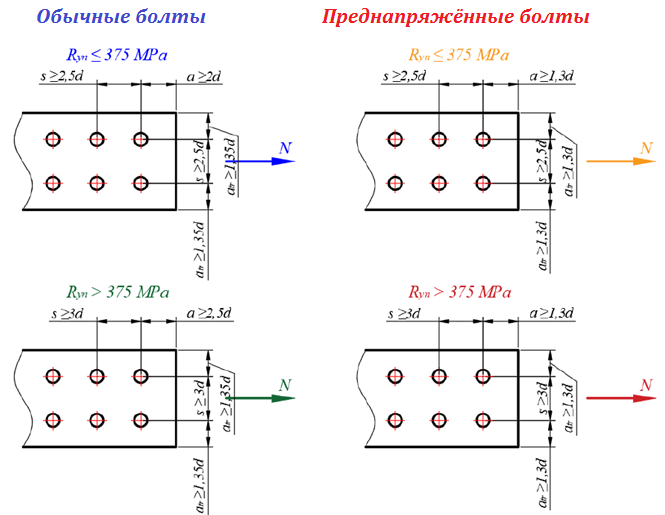

Минимальный шаг болтов и расстояния от центров болтов до края детали проверяются согласно Табл. 40 СП 16.

Минимальный шаг отверстий принимается равным 2,5d для сталей с и 3d в остальных случаях.

Минимальное расстояние до края детали до центров отверстий в направлении нагрузки принимается равным 2d для сталей с Ryn ≤ 375 MPa и 2,5d в остальных случаях. Это же расстояние в направлении, перпендикулярном нагрузке, принимается равным 1,35d. Указанные расстояния могут быть уменьшены в некоторых случаях, оговорённых в Табл. 40 СП 16.

При желании пользователь может отключить конструктивные требования в Настройках норм и расчётов (при условии, что выполнены требования Табл. 40 СП 16), но при этом не будет возможности произвести проверку на смятие.

Преднапряжённые болты

Минимальное расстояние между центрами отверстий для болтов и расстояние от центров отверстий до края детали проверяются по Табл. 40 СП 16.

Минимальный шаг отверстий принимается равным 2,5d для сталей с Ryn ≤ 375 MPa и 3d в остальных случаях.

Минимальное расстояние до края детали от отверстия принимается равным 1,3d.

Сварные швы

Вид сварки может быть задан в Настройках норм и расчётов.

Конструктивные требования сварных швов выполняются в соответствии с п. 14.1.7 СП 16. Катет углового шва kf не должен превышать 1,2tmin, где tmin – наименьшая из толщин свариваемых элементов. Минимальный катет шва проверяется по Табл. 38 СП 16. Под tmax подразумевается толщина более толстого из свариваемых элементов.

- Для \(t_{min} < 0.6 \cdot t_{max}\) – kf,min = tmin для односторонних угловых швов и \( k_{f,min} = t_{min} / \sqrt{2} \) для двусторонних угловых швов;

- Для \(t_{min} \ge 0.6 \cdot t_{max}\) – kf,min принимается в соответствии с таблицей ниже.

Классификация узлов по жёсткости согласно СП (Еврокоду)

В российских нормах не представлена чёткая классификация узлов по величине вращательной жёсткости. Поэтому в программе используются критерии из Еврокода.

Узлы условно могут быть разделены на следующие группы:

- Жёсткие – узлы, в которых при действии нагрузки соединяемые элементы практически не поворачиваются друг относительно друга,

- Полужёсткие – узлы, имеющие достаточную жёсткость для передачи момента, но допускающие взаимный поворот соединяемых элементов,

- Шарнирные – узлы, не передающие изгибающих моментов.

Классификация осуществляется в соответствии с EN 1993-1-8 – Cl. 5.2.2. по величине \frac{S_{j,ini} L_b}{E I_b} \

- Жёсткие узлы – \( \frac{S_{j,ini} L_b}{E I_b} \ge k_b \)

- Полужёсткие узлы – \( 0.5 < \frac{S_{j,ini} L_b}{E I_b} < k_b \)

- Шарнирные узлы – \( \frac{S_{j,ini} L_b}{E I_b} \le 0.5 \)

где:

- Sj,ini – начальная (секущая) жёсткость узла; график зависимости предполагается линейным вплоть до момента, равного 2/3 Mj,Rd

- Lb – теоретическая длина расчётного элемента; задаётся в свойствах элемента

- E – модуль Юнга

- Ib – момент инерции исследуемого (расчётного) элемента

- kb = 8 для стержней, перемещения которых снижены связевой системой как минимум на 80 %; kb = 25 для остальных стержней, с учётом выполнения требования Kb/Kc ≥ 0.1 по каждому этажу здания. Значение kb = 25 используется, если пользователь выбирает опцию «Связевая система» в настройках норм и расчётов.

- Mj,Rd – расчётное сопротивление узла (предельный момент)

- Kb = Ib / Lb

- Kc = Ic / Lc

Расчёт узла с учётом пластического шарнира согласно СП (Еврокоду)

Расчёт выполняется аналогично процедуре, описанной в Еврокоде ввиду отсутствия рекомендаций в СП 16.

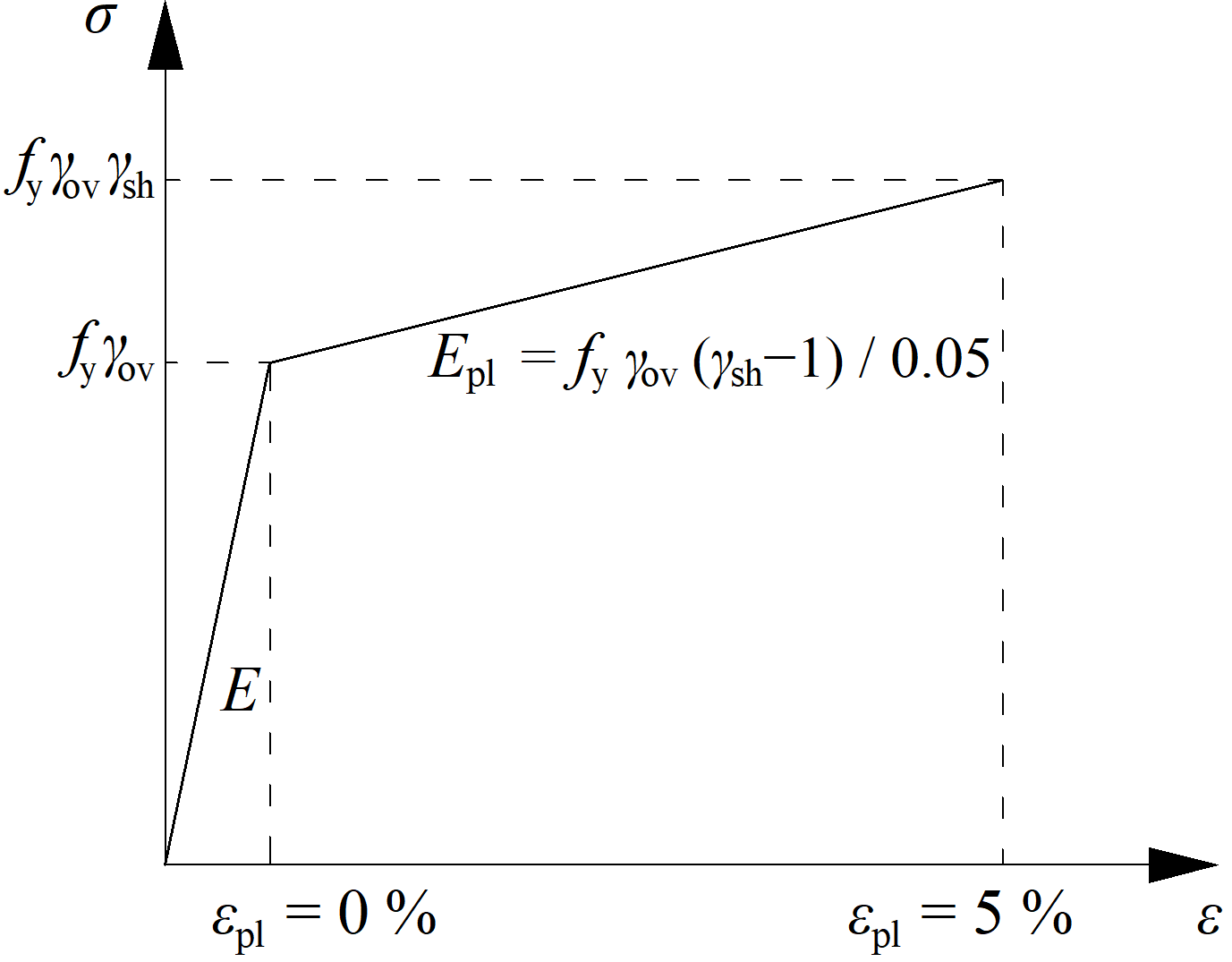

Целью расчёта на предельный момент является проверка заданного (благоприятного) механизма пластического разрушения конструкции, что позволяет избежать неблагоприятных случаев разрушения при контрольном землетрясении. Появление пластического шарнира ожидается в т.н. диссипативном элементе; все недиссипативные элементы узла должны быть способны безопасно передать усилия ввиду развития пластических деформаций в диссипативном элементе. В рамных узлах за диссипативный элемент обычно принимается ригель, но также возможно назначить диссипативным элементом накладку или пластину. Коэффициент условий работы для диссипативных элементов не используется. Им назначаются два других коэффициента:

- γov – коэффициент переупрочнения по EN 1998-1, Cl. 6.2; не регламентируется российскими нормами, рекомендуемое значение γov = 1.0 при γsh = 1.3, может быть задано в материалах

- γsh – коэффициент деформационного упрочнения; согласно таблице 5.4 СП 14.13330.2018 значение коэффициента может быть принято равным γsh = 1.3 (переход от предела текучести стали к временному сопротивлению); коэффициент может быть изменён в свойствах диссипативного компонента

Диаграмма работы материала диссипативного компонента принимается двухветвевой:

Завышенные прочностные характеристики материала диссипативного компонента позволяют задавать нагрузки, приводящие к возникновению в нём пластического шарнира. В случае с жёсткими рамными узлами величину момента, действующего в балке, и соответствующую поперечную силу следует назначать равными My,Ed = γovγshfyWpl,y и Vz,Ed = –2 My,Ed / Lh, где:

- fy – нормативное значение предела текучести материала

- Wpl,y – пластический момент сопротивления

- Lh – расстояние между пластическими шарнирами в балке

В случае несимметричного шарнира следует задавать два загружения – одно с изгибающим моментом, растягивающим нижние волокна, а другое – с моментом, растягивающим верхние волокна, не забывая про соответствующую поперечную силу.

Пластины диссипативных компонентов исключаются из проверок.