Nachweis von Komponenten nach AISC (Amerikanische Richtlinien)

Die CBFEM-Methode kombiniert die Vorteile der allgemeinen Finite-Elemente-Methode und der Standardkomponentenmethode. Die anhand des genauen CBFEM-Modells berechneten Spannungen und Schnittgrößen werden für die Überprüfung aller Komponenten verwendet.

Einzelne Komponenten werden nach dem American Institute of Steel Construction (AISC) 360-16 überprüft.

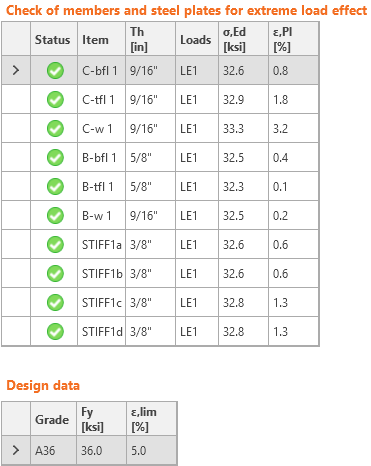

Nachweis von Platten nach AISC

Die resultierende Vergleichsspannung (HMH, von Mises) und die plastische Dehnung werden auf Platten berechnet. Wenn die Streckgrenze (in LRFD multipliziert mit dem Materialwiderstandsfaktor ϕ = 0,9, in ASD dividiert durch den Materialsicherheitsfaktor Ω = 1,67, die in den Normeinstellungen änderbar sind) auf dem bilinearen Materialdiagramm erreicht ist, ist der Nachweis der äquivalenten plastischen Dehnung erfüllt. Der Grenzwert von 5% wird im Eurocode (EN1993-1-5 Anh. C, Par. C8, Anmerkung 1) vorgeschlagen. Dieser Wert kann in den Normeinstellungen geändert werden, die Verifizierungsstudien wurden jedoch für diesen empfohlenen Wert durchgeführt.

Das Plattenelement wird in 5 Ebenen unterteilt und in jeder von ihnen wird das elastische/plastische Verhalten untersucht. Das Programm zeigt das schlechteste Ergebnis von allen.

Die CBFEM-Methode kann Spannungen ausgeben, die etwas höher als die Streckgrenze sind. Grund ist die leichte Neigung des plastischen Zweigsdes Spannungs-Dehnungs-Diagramms, das in der Berechnung zur Verbesserung der Stabilität der Interaktionsberechnung verwendet wird. Dies ist für die praktische Bemessung kein Problem. Bei höherer Beanspruchung wird die äquivalente plastische Dehnung überschritten und die Verbindung genügt ohnehin nicht.

Nachweis von Schweißnähten nach AISC

Kehlnähte werden nach AISC 360 - Kapitel J2 überprüft. Die Festigkeit von CJP-Nutschweißnähten wird als die des Grundwerkstoffs angenommen und nicht überprüft.

Kehlnähte

Die Bemessungsfestigkeit ϕRn und die zulässige Festigkeit Rn/Ω von Schweißverbindungen werden im Schweißnahtnachweis des Anschlusses bewertet.

ϕ = 0,75 (Load and Resistance Factor Design, LRFD, änderbar in den Normeinstellungen)

Ω = 2,00 (Allowable Strength Design, ASD, änderbar in den Normeinstellungen)

Die verfügbare Festigkeit von Schweißverbindungen wird gemäß AISC 360-16 – J2.4 bewertet

Rn = Fnw Awe

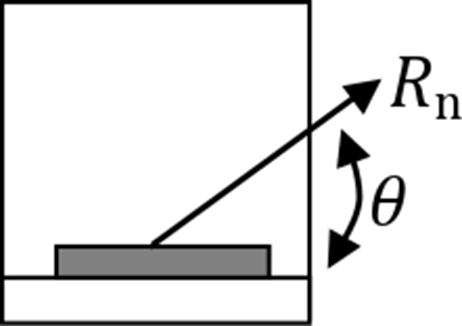

Fnw = 0,6 FEXX (1,0 + 0,5 sin1.5θ )

Wo:

- Fnw – Nennspannung des Schweißgutes

- Awe – Wirksame Fläche der Schweißnaht

- FEXX – Elektroden-Klassifizierungsnummer, d.h. angegebene minimale Zugfestigkeit

- θ – Belastungswinkel gemessen von der Längsachse der Schweißnaht [°]

Die Festigkeit des Grundmetalls wird ausgewertet, wenn die Option in der Normeinstellung (Kapazität des Grundmetalls an der Schweißfläche) ausgewählt ist.

Rn = FnBM ABM – AISC 360-16 – J2.4 (J2-2)

Wo:

- FnBM = 0,6 Fu – Nennfestigkeit des Grundmetalls – AISC 360-16 – J4.2 (J4-4)

- \( A_{BM}=A_{we}\sqrt{2} \) – Querschnittsfläche des Grundmetalls

- Fu – Angegebene Mindestzugfestigkeit

Alle für die Nachweise erforderlichen Werte werden in Tabellen ausgegeben.

Die Schweißnahtdiagramme zeigen Spannungen gemäß folgender Formeln:

Wenn das Grundmetall deaktiviert ist (passende Elektrode wird verwendet):

\[ \sigma = \frac{\sqrt{ \sigma_{\perp}^2 + \tau_{\perp}^2 + \tau_{\parallel}^2 }}{1+0.5 \sin^{1.5}{\theta}} \]

Wenn das Grundmetall aktiviert ist (passende Elektrode wird nicht verwendet):

\[ \sigma = \max \left \{ \frac{\sqrt{ \sigma_{\perp}^2 + \tau_{\perp}^2 + \tau_{\parallel}^2 }}{1+0,5 \sin^{1,5}{\theta}}, \, \frac{\sqrt{ \sigma_{\perp}^2 + \tau_{\perp}^2 + \tau_{\parallel}^2 }}{\sqrt{2} F_u / F_{EXX}} \right \} \]

CJP-Nutschweißnähte

Die AISC-Tabelle J2.5 zur Spezifizierung identifiziert vier Belastungsbedingungen, die mit Nutschweißnähten verbunden sein können, und zeigt, dass die Festigkeit der Verbindung entweder durch das Grundmetall bestimmt wird oder dass die Belastungen bei der Bemessung der Schweißnähte, die die Teile verbinden, nicht berücksichtigt werden müssen. Dementsprechend wird, wenn CJP-Nutschweißnähte (Complete Joint Penetration) mit Zusatzwerkstoff mit entsprechender Festigkeit hergestellt werden, die Festigkeit einer Verbindung durch das Grundmetall bestimmt/kontrolliert und es sind keine Nachweise der Schweißnahtfestigkeit erforderlich.

Check of bolts and preloaded bolts according to AISC

The forces in bolts are determined by finite element analysis. The tensile forces include prying forces. The bolt resistances are checked according to AISC 360 - Chapter J3.

Bolts

Tensile and shear strength of bolts

The design tensile or shear strength, ϕRn, and the allowable tensile or shear strength, Rn/Ω of a snug-tightened bolt is determined according to the limit states of tension rupture and shear rupture as follows:

Rn = FnAb

ϕ = 0.75 (LRFD, editable in Code setup)

Ω = 2.00 (ASD, editable in Code setup)

where:

Ab – nominal unthreaded body area of bolt or threaded part

Fn – nominal tensile stress, Fnt, or shear stress, Fnv, from Table J3.2

The required tensile strength includes any tension resulting from prying action produced by the deformation of the connected parts.

Combined Tension and shear in bearing type connection

The available tensile strength of a bolt subjected to combined tension and shear is determined according to the limit states of tension and shear rupture as follows:

Rn = F'nt Ab (AISC 360-16 J3-2)

ϕ = 0.75 (LRFD, editable in Code setup)

Ω = 2.00 (ASD, editable in Code setup)

\( F'_{nt}=1.3 F_{nt} - \frac{f_{rv} F_{nt}}{\phi F_{nv}} \) (AISC 360-16 J3-3a LRFD)

\( F'_{nt}=1.3 F_{nt} - \frac{f_{rv} \Omega F_{nt}}{F_{nv}} \) (AISC 360-16 J3-3b ASD)

where:

- F'nt – nominal tensile stress modified to include the effects of shear stress

- Fnt – nominal tensile stress from AISC 360-16 Table J3.2

- Fnv – nominal shear stress from AISC 360-16 Table J3.2

- frv – required shear stress using LRFD or ASD load combinations. The available shear stress of the fastener shall be equal or exceed the required shear stress, frv

Bearing strength in bolt holes

The available bearing strengths, ϕRn and Rn/Ω, at bolt holes are determined for the limit state of bearing as follows:

ϕ = 0.75 (LRFD, editable in Code setup)

Ω = 2.00 (ASD, editable in Code setup)

The nominal bearing strength of the connected material, Rn, is determined as follows:

For a bolt in a connection with standard holes:

Rn = 1.2 lc t Fu ≤ 2.4 d t Fu (AISC 360-16 J3-6a, J3-6a, c)

For a bolt in a connection with slotted holes:

Rn = 1.0 lc t Fu ≤ 2.0 d t Fu (AISC 360-16 J3-6a, J3-6e, f)

where:

- Fu – specified minimum tensile strength of the connected material

- d – nominal bolt diameter

- lc – clear distance, in the direction of the force, between the edge of the hole and the edge of the adjacent hole or edge of the material

- t – thickness of the connected material

Preloaded bolts

The design slip resistance of preloaded class A325 or A490 bolt with the effect of tensile force Ft

Preloading force to be used AISC 360-10 tab. J3.1.

Tb = 0.7 fub As

Design slip resistance per bolt AISC 360-10 par. J3.8

Rn = kSC μ Du hf Tb ns

Utilization in shear [%]:

Uts = V / ϕRn (LRFD)

Uts = Ω V / Rn (ASD)

where:

- As – tensile stress area of the bolt

- fub – ultimate tensile strength

- \( k_{SC}=1-\frac{F_t}{D_u T_b n_b} \) – factor for combined tension and shear (LRFD) (J3-5a)

- \( k_{SC}=1-\frac{1.5 F_t}{D_u T_b n_b} \) – factor for combined tension and shear (ASD) (J3-5b)

- μ – mean slip factor coefficient editable in Code setup

- Du = 1.13 – multiplier that reflects the ratio of the mean installed bolt pretension to the specified minimum bolt pretension

- hf = 1.0 – factor for fillers

- ns – number of the friction surfaces; Check is calculated for each friction surface separately

- V – shear force acting on the bolt

- ϕ = 1.0 – resistance factor for standard size holes (LRFD) editable in Code setup

- ϕ = 0.7 – resistance factor for slotted holes (LRFD)

- Ω = 1.5 – resistance factor for standard size holes (ASD) editable in Code setup

- Ω = 2.14 – resistance factor for slotted holes (ASD)

Nachweis des Betonblocks gemäß AISC

Beton unter der Fußplatte wird durch den Winkler-Untergrund mit gleichmäßiger Steifigkeit simuliert, der die Kontaktspannungen ausgibt. Die mittlere Spannung an der belasteten Fläche in Kontakt mit der Fußplatte wird für den Nachweis der Lagerpressung verwendet.

Beton auf Lagerpressung

Die Tragfähigkeit des Betons auf Lagerpressung wird gemäß AISC 360-16, Abschnitt J8, konstruiert. Wenn die Auflagefläche des Betons größer als die Fußplatte ist, wird die Bemessungstragfähigkeit definiert als

\[ f_{p(max)}=0,85 f_c \sqrt{\frac{A_2}{A_1}} \le 1,7 f'_c \]

Wo:

- f'c – Druckfestigkeit des Betons

- A1 – Fläche der Fußplatte in Kontakt mit der Betonoberfläche (oberer Oberflächenbereich des Stumpfes)

- A2 – Betonauflagefläche (geometrisch ähnlicher unterer Bereich des Kegelstumpfes mit Neigungen von 1 vertikal bis 2 horizontal)

Die Bewertung von Beton auf Lagerpressung ist wie folgt

σ ≤ ϕc fp(max) für LRFD

σ ≤ fp(max) / Ωc für ASD

Wo:

- σ – Durchschnittliche Druckspannung unter der Fußplatte

- ϕc = 0,65 – Widerstandsfaktor für Beton

- Ωc = 2,31 – Sicherheitsfaktor für Beton

Übertragung von Scherkräften

Scherbelastungen können über eine dieser Möglichkeiten übertragen werden:

- Scherlasche,

- Reibung,

- Ankerschrauben.

Scherlasche

Es ist nur LFRD verfügbar. Die Scherbelastung wird über die Scherlasche übertragen. Es sind der Nachweis für Beton auf Lagerpressung und, sofern keine Bewehrung vorgesehen ist, um die erforderliche Festigkeit zu erreichen, der Nachweis für Betonausbruch erforderlich.

Die Tragfähigkeit der Scherlasche gegen Beton wird nach ACI 349-01 – B.4.5 und ACI 349-01 RB11 ermittelt als:

ϕPbr = ϕ 1,3 f'c A1 + ϕ Kc (Ny – Pa)

Wo:

- ϕ = 0,7 – Festigkeitsreduktionsfaktor für Lagerpressung am Beton nach ACI 349

- f'c – Druckfestigkeit des Betons

- A1 – Projizierte Fläche der eingebetteten Scherlasche in Richtung der Kraft, ausschließlich des Teils der Lasche, der mit dem Mörtel über dem Betonbauteil in Kontakt steht

- Kc = 1,6 – Einschlusskoeffizient

- Ny = n Ase Fy – Streckgrenze von Zugankern

- yield strength of tensioned anchors

- Pa – Externe axiale Last

Die Betonausbruchfestigkeit der Scherlasche nach ACI 349 – B11 beträgt:

\[ \phi V_{cb} = A_{Vc} 4 \phi \sqrt{f'_c} \]

Wo:

- ϕ = 0,85 – Reduktionsfaktor der Festigkeit für Schub nach ACI 349

- AVc – Wirksamer Spannungsbereich, der durch Projektion einer 45°-Ebene von den Auflagerkanten der Scherlasche auf die freie Oberfläche in Richtung der Scherbelastung definiert wird. Die Auflagefläche der Scherlasche ist von der projizierten Fläche ausgeschlossen

Wenn der Betondurchbruchwiderstand in den Normeinstellungen deaktiviert ist, wird dem Nutzer die Kraft ausgegeben, die über Stahlbeton übertragen werden muss.

Reibung

Die Scherbelastung wird über Reibung übertragen. Die Schertragfähigkeit wird ermittelt als:

ϕc Vr = ϕc μ C (LRFD)

Vr / Ωc =μ C / Ωc (ASD)

Wo:

- ϕc = 0,65 – Widerstandsfaktor (LRFD)

- Ωc = 2,31 – Sicherheitsfaktor (ASD)

- μ = 0,4 – Reibungskoeffizient zwischen Fußplatte und Beton (empfohlener Wert 0,4 in AISC Bemessungsrichlinie 7 – 9,2 und ACI 349 – B.6.1.4, änderbar in den Normeinstellungen)

- C – Druckkraft

Ankerschrauben

Wenn die Scherlast nur über Ankerschrauben übertragen wird, wird die auf jeden Anker wirkende Scherkraft durch FEA bestimmt und Ankerschrauben werden gemäß ACI 318-14 bewertet, wie in den folgenden Kapiteln beschrieben.

Konstruktionsregeln für Schrauben und Schweißnähte gemäß AISC

Schrauben

Der Mindestabstand zwischen Schrauben und der Abstand der Schraubenmitte zu einer Kante eines verbundenen Teils werden überprüft. Der Mindestabstand 2,66 mal (änderbar in den Normeinstellungen) des Schrauben-Nenndurchmessers zwischen den Schraubenmitten wird gemäß AISC 360-16 – J.3.3 überprüft. Der Mindestabstand von der Schraubenmitte zu einer Kante eines verbundenen Teils wird gemäß AISC 360-16 – J.3.4 überprüft; die Werte sind in Tabelle J3.4 und J3.4M aufgeführt.

Schweißnähte

Es werden die minimale und maximale Schweißnahtgröße und die ausreichende Länge der Schweißnaht überprüft.

Die maximale Schweißnahtgröße wird gemäß AISC 360-16 – J2.2b geprüft:

- Bei dünneren Blechdicken bis zu 3/16 Zoll sollte die Schweißnahtgröße nicht größer als die Blechdicke sein.

- Bei dünneren Blechdicken von mehr als 3/16 Zoll und kleiner als 1/4 Zoll sollte die Schweißnahtgröße nicht größer als 3/16 Zoll sein.

- Für dünnere Blechdicken von mehr als 1/4 Zoll sollte die Schweißnahtgröße nicht größer als 1/4-1/16 Zoll sein.

Die minimale Schweißnahtgröße wird gemäß Tabelle J2.4 überprüft:

- Für dünnere Blechdicken bis 1/4 Zoll sollte die Schweißnahtgröße größer oder gleich 1/8 Zoll sein.

- Für dünnere Blechdicken über 1/4 Zoll bis 1/2 Zoll sollte die Schweißnahtgröße größer oder gleich 3/16 Zoll sein.

- Für dünnere Blechdicken über 1/2 Zoll bis 3/4 Zoll sollte die Schweißnahtgröße größer oder gleich 1/4 Zoll sein.

- Bei dünneren Blechdicken über 3/4 Zoll sollte die Schweißnahtgröße größer oder gleich 5/16 Zoll sein.

Die Mindestlänge der Kehlnähte sollte das Vierfache der Schweißnahtgröße gemäß J2.2b (c) nicht unterschreiten.

Anker

Der Abstand zwischen Ankern sollte gemäß ACI 318-14 – 17.7.1 größer als das 4-fache des Ankerdurchmessers sein.

Klassifizierung des Anschlusses nach AISC

Anschlüsse werden gemäß der Anschlusssteifigkeit klassifiziert in:

- Gelenkig – Anschlüsse mit unbedeutender Änderung der ursprünglichen Winkel zwischen den Bauteilen,

- Halbstarr – Anschlüsse, von denen angenommen wird, dass sie in der Lage sind, ein zuverlässiges und bekanntes Maß an Biegesteifigkeit zu entwickeln,

- Einfach – Anschlüsse, die keine Biegemomente entwickeln.

Anschlüsse werden gemäß dem Kommentar in AISC 360-16, Cl. B3.4 klassifiziert:

- Gelenkig – \( \frac{S_{j,ini} L_b}{E I_b} \ge 20 \)

- Halbstarr – \( 2 < \frac{S_{j,ini} L_b}{E I_b} < 20 \)

- Einfach – \( \frac{S_{j,ini} L_b}{E I_b} \le 2 \)

Wo:

- Sj,ini – anfängliche Steifigkeit des Anschlusses; die Anschlusssteifigkeit wird bis auf 2/3 von Mj,Rd linear angenommen

- Lb – Theoretische Länge des analysierten Bauteils

- E – E-Moduls

- Ib – Trägheitsmoment des analysierten Bauteils

- Mj,Rd – Bemessungswert der Momententragfähigkeit des Anschlusses

Capacity design according to AISC

Capacity design is a part of seismic check and ensures that the joint has sufficient deformation capacity.

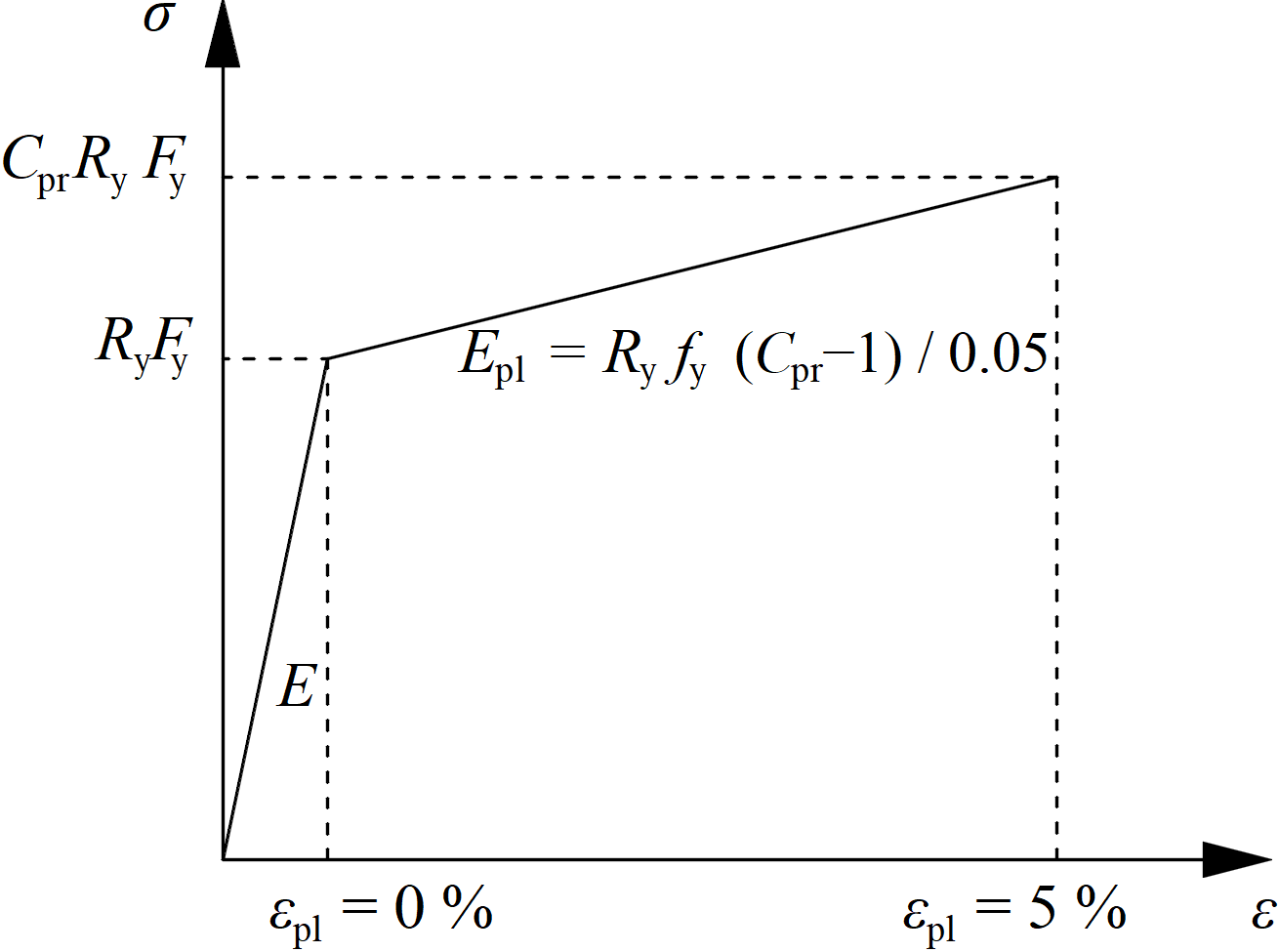

The objective of capacity design is to confirm a building undergoes controlled ductile behavior in order to avoid collapse in a design-level earthquake. Plastic hinge is expected to appear in dissipative item and all non-dissipative items of the joint must be able to safely transfer forces due to the yielding in the dissipative item. The dissipative item is usually a beam in moment resisting frame but it may also be e.g. an end plate. The safety factor is not used for dissipative items. Two factors are assigned to the yield strength of the dissipative item:

- Ry – ratio of probable to minimal yield strength – AISC 341-16 – Table A3.1; editable in materials

- \( C_{pr}=\frac{F_y+F_u}{2\bullet F_y} \le 1.2 \) – strain-hardening factor

The ultimate strength of the dissipative item is increased by factor Rt – ratio of probable to minimal tensile strength – AISC 341-16 – Table A3.1; editable in materials

The material diagram is modified according to the following figure:

The increased strength of the dissipative item allows for the input of loads that cause the plastic hinge to appear in the dissipative item. In the case of moment resisting frame and beam as the dissipative item, the beam should be loaded by My = CprRyFyZpl,y and corresponding shear forceVz = –2 My / Lh, where:

- Fy – characteristic yield strength

- Zpl,y – plastic section modulus

- Lh – distance between plastic hinges on the beam

In case of asymmetric joint, the beam should be loaded by both sagging and hogging bending moments and their corresponding shear forces.

The plates of dissipative items are excluded from check.